Doç. Dr. Oktay ELKOCA

Galvannealed Coating

ÖZET

Alaşımlı kaplama, saf çinko kaplamanın 500oC civarındaki sıcaklıkta tavlanması sırasında yayınmayla gelişen Fe-Zn fazlarından oluşan bir kaplamadır. Alaşımlı çinko kaplamalar saf çinko kaplamalara göre çok daha iyi punto kaynaklanabilirlik ve boya yapışma özelliği, boyanmış durumda daha yüksek korozyon dayanımı sunmakta, presle biçimlendirme sırasında kalıplara daha az yapışmaktadır.

Anahtar kelimeler: Sıcak daldırma çinko kaplama; Alaşımlı çinko kaplama; Fe-Zn fazları.

ABSTRACT

Galvannealed coating is a diffusion type coating consisting of Fe-Zn phases formed during annealing of pure zinc coating at around 500oC. Compared to pure zinc coatings, galvannealed coatings introduce better spot weldability and paint adhesion, superior corrosion resistance when painted, less sticking to drawing dies during press forming.

Keywords: Hot-dip galvanizing; Galvannealed coating; Fe-Zn phases.

1. Giriş

Çinko kaplama, sıvı çinko banyosuna daldırılan demir esaslı malzeme yüzeyinin koruyucu bir çinko tabakasıyla kaplanması işlemidir. Daldırma işlemi ve banyo dışındaki soğuma sürecinde ya da kaplama işlemi sonrasında gerçekleştirilen alaşımlama tavı sırasında (zeta), (delta) ve (gama) fazları ortaya çıkmaktadır. Fe-Zn faz diyagramında gösterilmemesine rağmen (eta) fazı da %0,03 oranında Fe çözünürlüğüne sahip olan bir Fe-Zn katı çözeltisidir.

Çinko kaplama, demir esaslı ürünleri atmosferik, toprakaltı ve sualtı korozyonuna karşı korumak için yaygın olarak kullanılan bir koruma yöntemidir. Çinko kaplama çeliği üç şekilde korumaktadır:1

1. Yüzeydeki sürekli çinko filmi çeliği bulunduğu ortamdan ayırır.

2. Kaplamada süreksizlik olması durumunda, çeliği korumak için çinko bir kurban olarak davranır (katodik koruma).

3. Zamanla oluşan çinko korozyon ürünleri genel korozyon hızını yavaşlatır.

2. Çinko Kaplama İşlemi

Çinko kaplama, pratikte kaplanacak parçaların kaplama öncesi şekillendirilmiş olup olmamalarına göre iki farklı yöntemle gerçekleştirilmektedir. Yığın yöntemi daha çok işlenmiş bireysel ya da grup şeklindeki parçalar için tercih edilirken sürekli yöntem şekillendirilmemiş uzun ya da yassı çelik ürünler için tercih edilmektedir. Tüm kaplanmış ürünler arasında sürekli yöntemle çinko kaplanmış çelik ürünler, üretim ve tüketim anlamında en yüksek paya sahiptir. Son yıllarda ortaya çıkan belirgin artışın en büyük nedeni, özellikle otomotiv endüstrisinde dayanıklılık konusunda artan müşteri taleplerini karşılamak için kaplanmış çeliğin çıplak çeliğin yerini almasıdır.2

Tipik bir sürekli çinko kaplama hattında, yüzeyi kaplamaya hazırlamak için çelik şerit önce temizlenir ve ardından hidrojen ve azot karışımından oluşan redükleyici bir gaz atmosferinde ısıtılır. Soğuk haddelenmiş çeliğin yaklaşık 700oC olan yeniden kristalleşme sıcaklığının üzerine ısıtılarak tavlanması bu işlemin bir parçasıdır. Sürekli bir çevrim içerisinde temizleme, ısıl işlem adımlarının birleştirilmesi ve çelik sacın kaplama sıcaklığına getirilmesi, bu tip sürekli çinko kaplama hatlarının ekonomik olmasına katkıda bulunmuştur. Yeniden kristalleşme olmaksızın daha düşük sıcaklıklarda gerçekleştirilen sıcak işlem ise sıcak haddelenmiş ve asitlenmiş çelikler ya da tavlamadan geçirilmiş soğuk haddelenmiş çelikleri kaplamak için kullanılmaktadır.

3. Alaşımlı Çinko Kaplama

Sürekli çinko kaplama işlemi sonrasında kaplama özelliklerini değiştirmek amacıyla şeride farklı işlemler uygulanabilmektedir. Bunlardan birisi alaşımlı kaplama elde etmek için çelik sac üzerinde oluşturulan çinko kaplamanın tavlanmasıdır.

Alaşımlı çinko kaplamalar saf çinko kaplamalara göre çok daha iyi punto kaynaklanabilirliği, boya yapışma özelliği ve boyanmış durumda korozyon dayanımı özellikleri sunmakta, presle biçimlendirme sırasında kalıplara daha az yapışmaktadır.2,3-7 Presle biçimlendirmede karşılaşılabilen tozlaşma ve elektroforetik boyama sırasında ortaya çıkabilen krater oluşumları ise optimum kaplama özelliklerinin oluşturulmasıyla çözümlenebilmektedir.2,3-9

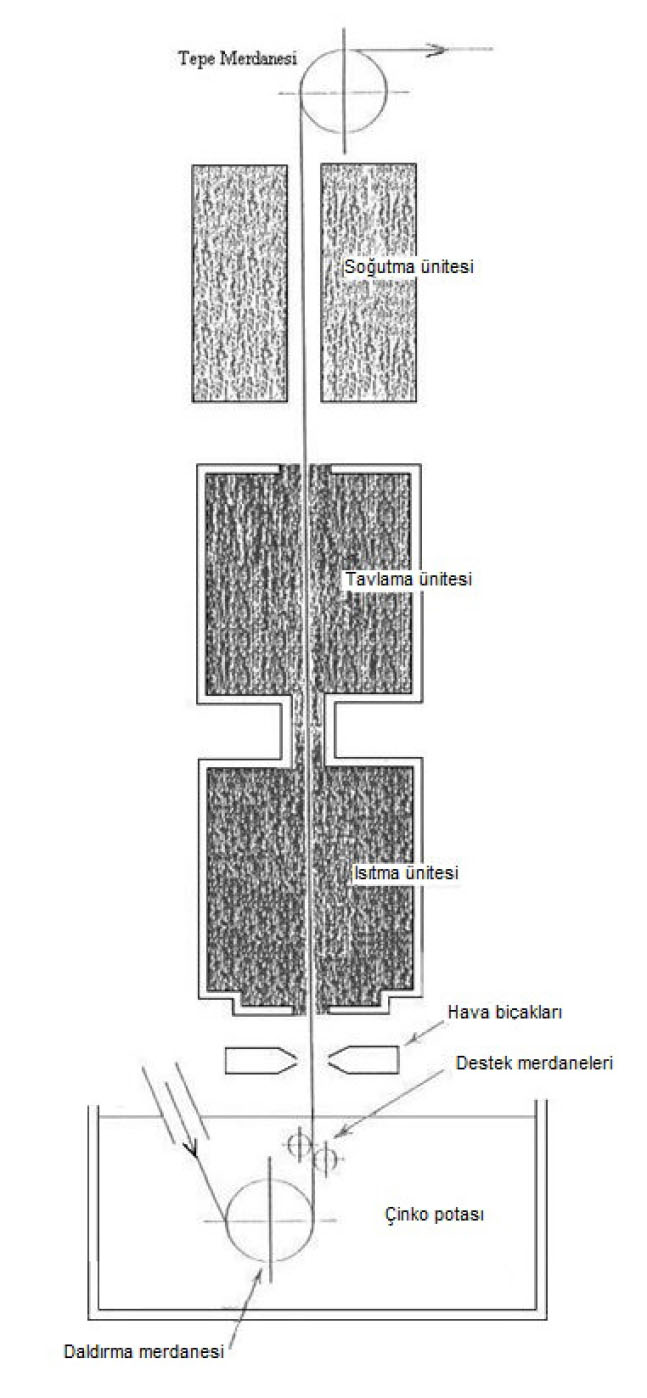

Şekil 1. Çinko kaplama tavı

4.1. Alaşımlama Tavı

Alaşımlı kaplamalar, saf çinko kaplamanın 500oC civarındaki sıcaklıkta tavlanması sırasında yayınmayla gelişen Fe-Zn fazlarından oluşan kaplamalardır. Tavlama işlemi Şekil 1’de görüldüğü gibi sıvı çinko potasının üstündeki ısıtma ve tavlama ünitesinde sürekli bir şekilde gerçekleştirilmektedir.

Arzu edilen alaşımlı kaplama özelliklerinin elde edilebilmesi Fe-Zn reaksiyon kinetikleri üzerinde tavlama sıcaklığı ve süresi, ısıtma ve soğutma hızının çok iyi kontrol edilmesini gerektirmektedir. İşlem değişkenleri yanında, çinko banyosunun ve taban çelik sacın kimyasal bileşimi de nihai içyapıyı ve buna bağlı özellikleri etkilemektedir.

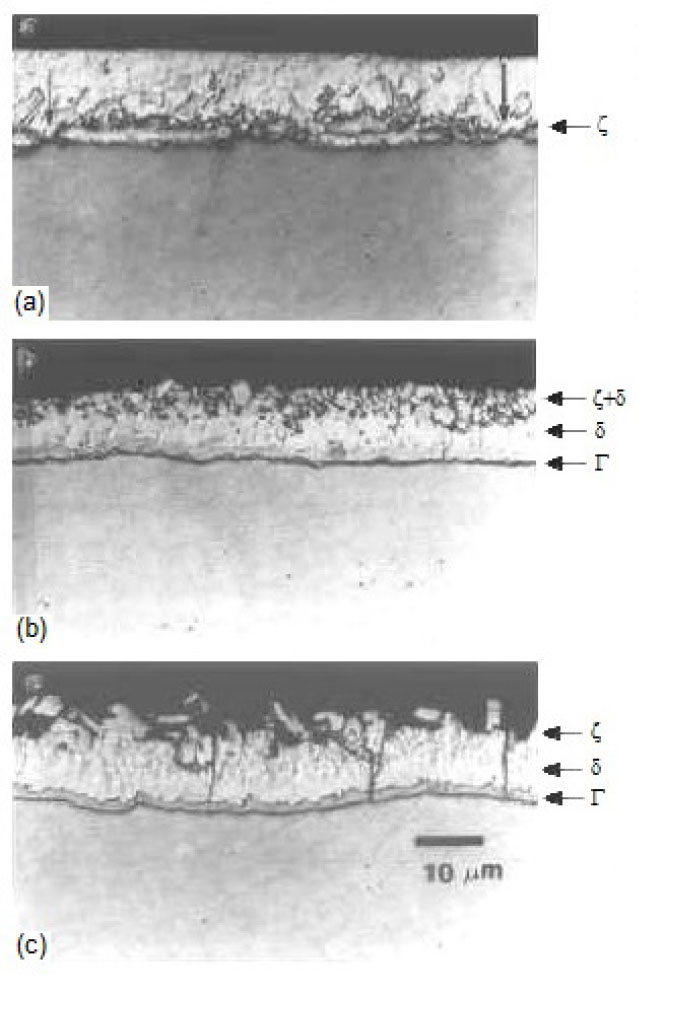

Şekil 2. Tavlı çinko kaplamaların iç yapısı 9 a) Tip 1, b) Tip 2, c) Tip 3

4.2. Alaşımlı Çinko Kaplamanın İçyapısı

Alaşımlı çinko kaplamalarda görünen içyapılar Şekil 2’deki gibi sınıflandırılmıştır.

Bunlar;

• Tip 1: Başlıca fazı içeren az alaşımlanmış kaplama,

• Tip 2: 1 m’dan daha ince tabakası ve yüzeyde küçük bir miktar fazının yer aldığı büyük ölçüde fazı içeren optimum ölçüde alaşımlanmış kaplama,

• Tip 3: 1 m’dan daha kalın tabakası ve en üstte yer yer fazıyla birlikte kaplama/çelik ara yüzeyine dik bazal düzlem çatlakları içeren fazından oluşan aşırı alaşımlanmış kaplama.

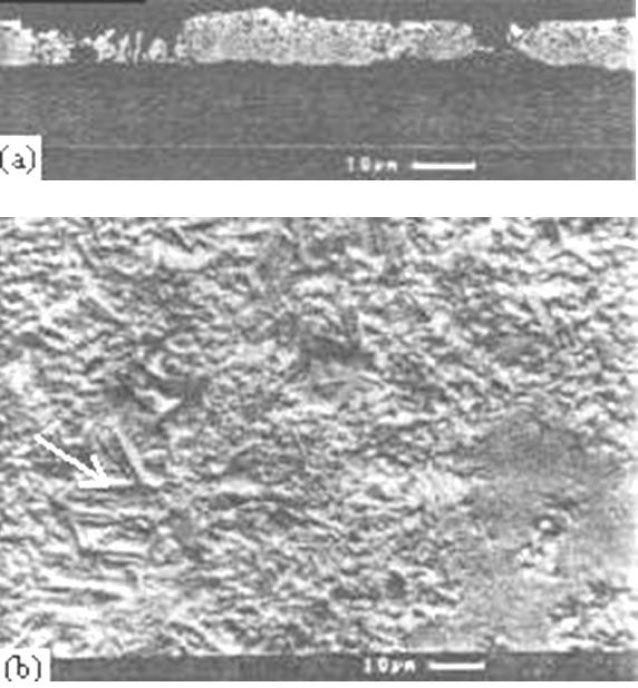

Alaşımlı çinko kaplamaların yüzey şekli de nihai özellikler açısından önemlidir. Van der Heiden ve ark.4 SEM (Tarama Elektron Mikroskobu) fotoğraflarıyla tipik tavlı çinko kaplamaların yüzeylerini incelemiş ve bu bölgelerde “krater” oluşumları belirlemiştir.4 Yapılan araştırmalar sonucunda kraterlerin Şekil 3’teki gibi alaşımlı çinko kaplama tabakası içerisinde yer aldığı, kaplama kalınlığında dalgalanmalar yarattığı; bunların “fışkırma” olarak adlandırılan oluşum ile ilişkili olduğu belirlenmiştir.4,10,11

Şekil 3. Ti ve Nb’lu arayer atomsuz çelikte “krater” oluşumları: 4 a) Kesitten SEM backscatter elektron görüntüsü, b) Yüzeyden SEM backscatter elektron görüntüsü (topografik)

5. Sonuç

Alaşımlı çinko kaplama, imalat işlemlerindeki etkinlikliğini arttırmak ve nihai özelliklerini geliştirmek amacıyla saf çinko kaplamaların tavlanması sonucu ortaya çıkan Fe-Zn fazlarından oluşan bir kaplamadır. Saf çinko kaplama ile kıyaslandığında, üstün yapışma özelliğinden dolayı boyanmış durumda daha çekici bir yüzey oluşturmakta ve daha uzun süreli korozyon dayanımı göstermektedir. Elektrot ömrünü arttırarak kaynak maliyetini düşürmekte, kalıp yüzeylerine yapışmayı azaltarak kaplanmış çelik ürünlerin biçimlendirme etkinliğini arttırmaktadır.

Kaynaklar

1. Townsend, H. E., ASM Handbook Vol 5: Surface Engineering , ed. Reidenbach F., American Society for Metals, 1994, p. 339.

2. Sakae, F., Hiroshi, K.,Chiaki, K. Assessment and Application Technologies for Automotive Materials (Perforation)—Techniques for Corrosion Resistance and Perforation Feedback for Automotive Steel Materials, JFE Technical Report (4), 2004, p. 9.

3. Schnedler, P. E., Alloying ımproves paintability of zinc coatings, Metal Progress, 99, 1971, p. 80.

4. Van der Heiden et al., Galvanneal microstructure and anti-powdering process windows, The Physical Metallurgy of Zinc Coated Steel, ed. A. R. Marder, The minerals, Metals & Materials Soc., 1993, p. 251.

5. Hisamatsu, Y., Science and technology of zinc and zinc alloy coated sheet steel, GALVATECH ‘89, The Iron and Steel Institute of Japan, 1989, p. 3.

6. Kawaguchi, H., Hirose, Y., Structural control of galvannealed alloy layer by adding mn to galvanizing bath, The Physical Metallugy of Zinc Coated Steel, ed. A.R. Marder, The Minerals, Metals&materials Soc., 1993, p. 153.

7. Nakamori, T., Adachi, Y., Arai, A., Shibuya, A., Coating adhesion and ınterface structure of galvannealed steel, ISIJ International, Vol. 35, 1995, No. 12, p. 1494.

8. Kato, C., Koumura, H., Uesugi, Y., Mochizuki, K., Influence of phase composition on formability of galvannealed steel sheet, The Physical Metallugy of Zinc Coated Steel, ed. A.R. Marder, The Minerals, Metals &materials Soc., 1993, p. 241.

9. Jordan, C. E., Marder, A. R., Morphology development in hot-dip galvannealed coatings, Met. Mater. Trans., 1994, 25a, p. 937.

10. Jordan, C. E., Marder, A. R., A model for galvanneal morphology development, The Physical Metallurgy of Zinc Coated Steel, ed. A. R. Marder, The Minerals, Metals & Materials Soc., 1993, p. 197.

11. Storch, B., Effect of Ti and Nb additions on the formation of craters for IF steel galvannealed coatings, MSc. Thesis, Federal University of Ouro Preto, 2009, p. 93.