Candan Şen ELKOCA

Bülent Ecevit Üniversitesi Alaplı Meslek Yüksekokulu Tepeköy Mevkii, Alaplı/Zonguldak

A PROTECTIVE COATING 0N NIOBIUM REFRACTORY METAL

AGAINST HIGH TEMPERATURE OXIDATION

ÖZET

Yüksek sıcaklık uygulamalarında Nb metalinin tek başına üstün refrakter özelliklerinden faydalanmak için saf Nb altlık üzerinde kombine yöntemlerle yüksek sıcaklıklardaki oksidasyona dayanıklı bir kaplama oluşturulmuştur. Bu amaçla, önce kutu sementasyonuyla yüzeyde bir Nb aluminat tabakası oluşturulmuştur. Oluşan tabakanın oksidasyon direncini arttırmak için Plazma Elektrolitik Oksidasyon (PEO) yöntemiyle kaplama yüzeyinde bir oksit filmi yaratılmıştır. Yüksek sıcaklıkta ve inert atmosferde gerçekleştirilen uzun süreli bir ısıl işlemle yüzeydeki oksit filmi daha kararlı bir hale getirilmiştir.

Anahtar kelimeler: Yüksek Sıcaklık Oksidasyonu, Niobyum, Kutu Sementasyonu, Plazma Elektrolitik Oksidasyon

ABSTRACT

A coating which resistant to high temperature oxidation was generated on Nb substrate to utilize the superior refractory properties of Nb metal in high temperature applications. For this purpose, first a Nb aluminite layer was produced on the surface by pack cementation. To increase the oxidation resistance of the layer an oxide film was generated on the coating layer by Plasma Electrolytic Oxidation (PEO). The oxide film was stabilized by inert atmosphere annealing at high temperature

Keywords: High Temperature Oxidation, Niobium, Pack Cementation, Plasma Electrolytic Oxidation

1.GİRİŞ

Günümüzde jet motorları ve gaz türbinlerinin performanslarının arttırılabilmesi için yüksek sıcaklıklara dayanıklı malzemelere ihtiyaç duyulmaktadır. Bu tür bir malzemenin yüksek ergime noktasına, düşük yoğunluğa, 1300-1400°C sıcaklıklarında iyi bir oksidasyon direncine ve mukavemete sahip olması beklenir

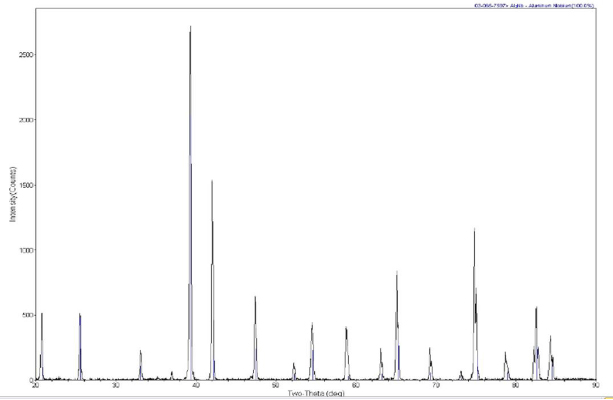

Refrakter metallere yüksek sıcaklık uygulamalarında sıklıkla başvurulmaktadır. Nb yüksek spesifik dayanımı ve yüksek sıcaklıklardaki yüksek elastise modülü gibi mükemmel mekanik özelliklerinden dolayı bu tip uygulamalar için aday malzemelerdendir1. Ancak oluşan Nb oksitlerin koruyucu nitelikte olmamamektedir. 1000oC’de argon gazı altındaki tavlama işlemi sonrasında kaplama yüzeyindeki fazların NbAl3 ve a-Al2O3 fazlarından oluştuğu görülmüştür. Burada PEO işlemi sonrasında mevcut olduğu düşünülen amorf Al2O3 fazının ne kadarının a-Al2O3’e çevrildiği belirlenememiştir.

Şekil 1. Sementasyon tabakasının XRD analizi

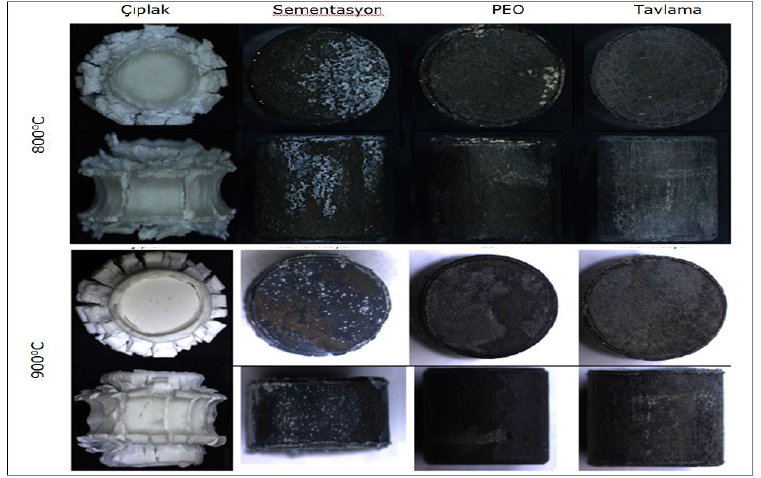

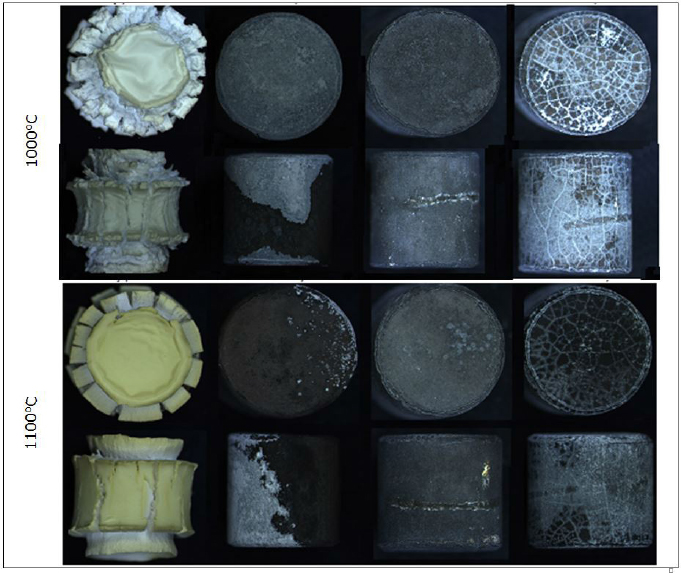

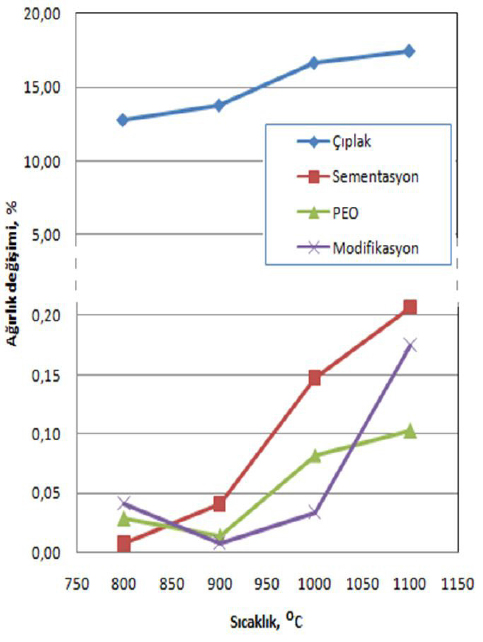

800-1100oC sıcaklıklarındaki oksidasyon sırasında çıplak Nb metali üzerinde kalın ve dökülgen bir tufal oluştuğu görülmüştür (Şekil 2). X-ışınları analizi bunun Nb2O5’ olduğunu ortaya koymuştur. Aluminat kaplamalar Nb alaşımlarının oksidasyon direncini geliştirmek için oldukça etkin olmasına rağmen kaplama ve taban malzemesi arasındaki ısıl genleşme uyumsuzluğundan dolayı kaplamada çatlaklar oluşabilmektedir. Bu çatlakların bir kısmının metalografik numune hazırlama işlemleri sırasında da oluştuğu düşülmektedir. PEO ve Ar altındaki tavlama işlemleriyle yüzeyde oluşan Al2O3 filmi kısmi bir bariyer oluşturarak içeriye doğru olan oksijen difüzyonunu engellemektedir. Oluşan koruyucu nitelikteki film saf Nb metalinin oksidasyon davranışı üzerinde pozitif bir etkiye sahiptir (Şekil 3). Çıplak Nb ile karşılaştırıldığında kaplanmış numunelerin oksidasyon hızı yüksek sıcaklıklarda oldukça düşmektedir.

Şekil 2. Oksidasyon tesleri sonrasında numunelerdeki değişim

Şekil 3. Oksidasyon teslerinde gözlenen ağırlık değişimi

4. Sonuç

• Aluminat kaplamalar Nb alaşımlarının oksidasyon direncini geliştirmek için oldukça etkin olmasına rağmen kaplama ve taban alaşım malzemesi arasındaki ısıl genleşme uyumsuzluğundan dolayı kaplamada kolaylıkla çatlaklar oluşabilmektedir.

• PEO ve 1000oC’de Ar altındaki tavlama işlemleriyle yüzeyde koruyucu nitelikte Al2O3 fazı oluşmaktadır.

• Koruyucu oksit filmi saf Nb metalinin oksidasyon davranışı üzerinde pozitif bir etkiye sahiptir. Çıplak Nb ile karşılaştırıldığında kaplanmış numunelerin oksidasyon hızı yüksek sıcaklıklarda oldukça düşmektedir.

Kaynaklar

[1] Y. Murayama and S. Hanada, “High temperature strength, fracture toughness and oxidation resistance of Nb-Si-Al-Ti multiphase alloys,” Science and Technology of Advanced Materials, vol. 3, pp. 145-156, 2002.

[2] T. F. Kumon, R. O. Suzuki and K. Ono, “Oxidation resistant coating for niobium by combining hot dipping in molten aluminum coating and anodic oxidation,” J. Japan Inst. Metals, vol. 59, no. 9, pp. 967–972, 1995.

[3] S. Majumdar, A. Arya, I.G. Sharma, A.K. Suri and S. Banerjee, “Deposition of aluminide and silicide based protective coatings on niobium,” Applied Surface Science, vol. 257, no. 2, pp. 635–640, 2010.

[4] M. Fukumoto, Y. Matsumura, S. Hayashi, T. Narita, K. Sakamoto, A. Kasama and R. Tanaka, “Coatings of Nb-based alloy by Cr and/or Al pack cementations and its oxidation behavior in air at 1273-1473 K,” Materials Transactions, vol. 44, no. 4, pp. 731-735, 2003.

[5] J. A. Curran and T.W. Clyne, “Thermo-physical properties of plasma electrolytic oxide coatings on aluminium,” Surface & Coatings Technology, vol. 199, no. 2, pp. 168-176, 2005.

[6] V. Dehnavi, D. W. Shoesmith, B. L. Luan, M. Yari, X. Y. Liu and S. Rohani,” Corrosion properties of plasma electrolytic oxidation coatings on an aluminium alloy–The effect of the PEO process stage,” Materials Chemistry and Physics, vol. 161, pp. 49-58, 2015.