Bora Derin (İstanbul Teknik Üniversitesi, Kimya-Metalurji Fakültesi, Metalurji ve Malzeme Mühendisliği, Maslak, İstanbul) bderin@itu.edu.tr

ÖZET

Yanma sentezi, günümüzde birçok ileri malzemenin üretiminde kullanılan alternatif bir süreçtir. Yanma sentezinde oluşan yüksek ekzotermik ısı, reaksiyonun dalga şeklinde ilerlemesini sağlayarak hammaddeyi ürüne dönüştürmektedir. Bu çalışmada, Yanma Sentezine ait ürün çeşitleri, reaksiyon tipleri ve süreç detayları ele alınmış olup, bölümümüz laboratuvarlarında gerçekleştirilen bazı çalışmalara örnekler verilmiştir.

Anahtar kelimeler: Yanma Sentezi, İleri Malzemeler, Termokimyasal Benzetim

ABSTRACT

The combustion synthesis is an alternative technique for the production of many advanced materials. The high exothermic heat formed during the process sustains a propagating combustion wave through the reactants to produce the desired product. In this study, the product variety, reaction type and process details about the combustion processes are given and some combustion synthesis studies carried out in our laboratuvaries are discussed.

Keywords: Combustion Synthesis, Advanced Materials, Thermochemical Modeling

GİRİŞ

Yanma Sentezi (Combustion Synthesis, CS) ya da Kendiliğinden İlerleyen Yüksek Sıcaklık Sentezi (Self-propagating high-temperature synthesis, SHS), yüksek ısınma hızları (<106 K/s), saniyelerle ifade edilecek kısa reaksiyon süreleri ve yüksek reaksiyon sıcaklıkları (<3500 K) ile karakterize edilen, refrakter bileşiklerin (borürler, karbürler, intermetalikler vb.) ve ileri kompozit malzemelerin üretiminde kullanılan altenatif bir yöntemdir. İzotermal olmayan şartlarda dalga benzeri lokal kimyasal reaksiyonların gerçekleştiği ve ince taneli ürünlerin elde edilebildiği Yanma Sentezi’nin hızlı tamamlanma süresi (~0.1-1 s), birkaç saat süren klasik izotermal fırın yöntemine göre büyük avantaj sağlamaktadır [1-3].

Yanma Sentezi, ilk ısının verilmesiyle birlikte başlangıç karışımının reaksiyonun ekzotermik ısısıyla ürüne dönüşmesi prensibine dayanmaktadır. Başlıca avantajları, reaksiyonun çok hızlı bir şekilde gerçekleşmesi ve kendiliğinden ilerleme özelliğinden dolayı yüksek enerji gereksinimine ihtiyaç duyulmamasıdır. Uygulanabilirliğinin basit olması, ucuz hammaddelerden başlama olanağı ve nano-boyutlar da dahil olmak üzere farklı boyut ve şekillerde ürünler elde edilebilmesi diğer önemli avantajlarıdır [2-3].

Sert alaşımlar ve aşındırıcılar, ileri teknoloji yapısal ve ısıya dirençli seramikler, elektronik endüstrisi için malzemeler, modern süper iletken malzemeler, korozyona dayanıklı koruyucu ve aşınmaya dirençli kaplamalar, kimya endüstrisi için katalizörler, tıp alanında kullanılan şekil hafızalı alaşımlar Yanma Sentezi’yle üretilebilen bazı malzemelere örneklerdir [1-4].

Yanma Sentezi ilk defa, A.G. Merzhanov ve ekibinin 1967’de titanyum ve bor tozları karışımından yapılmış peletin yanma davranışları üzerinde çalışmasıyla keşfedilmiştir. İlk önce Rusya’da bulunan ISMAN’ın (Rusya Bilimler Akademisi - Yapısal Makrokinetik ve Malzeme Bilimleri Enstitüsü), daha sonraları ise dünya çapında birçok üniversite ve laboratuvarın katkılarıyla Yanma Sentezi tekniğinin araştırılması ve geliştirilmesi sağlanmıştır. Şimdiye kadar 700’ün üzerinde bileşik bu yöntemle sentezlenebilmiştir [3-5].

YANMA SENTEZİ İLE İLGİLİ BAZI KAVRAMLAR

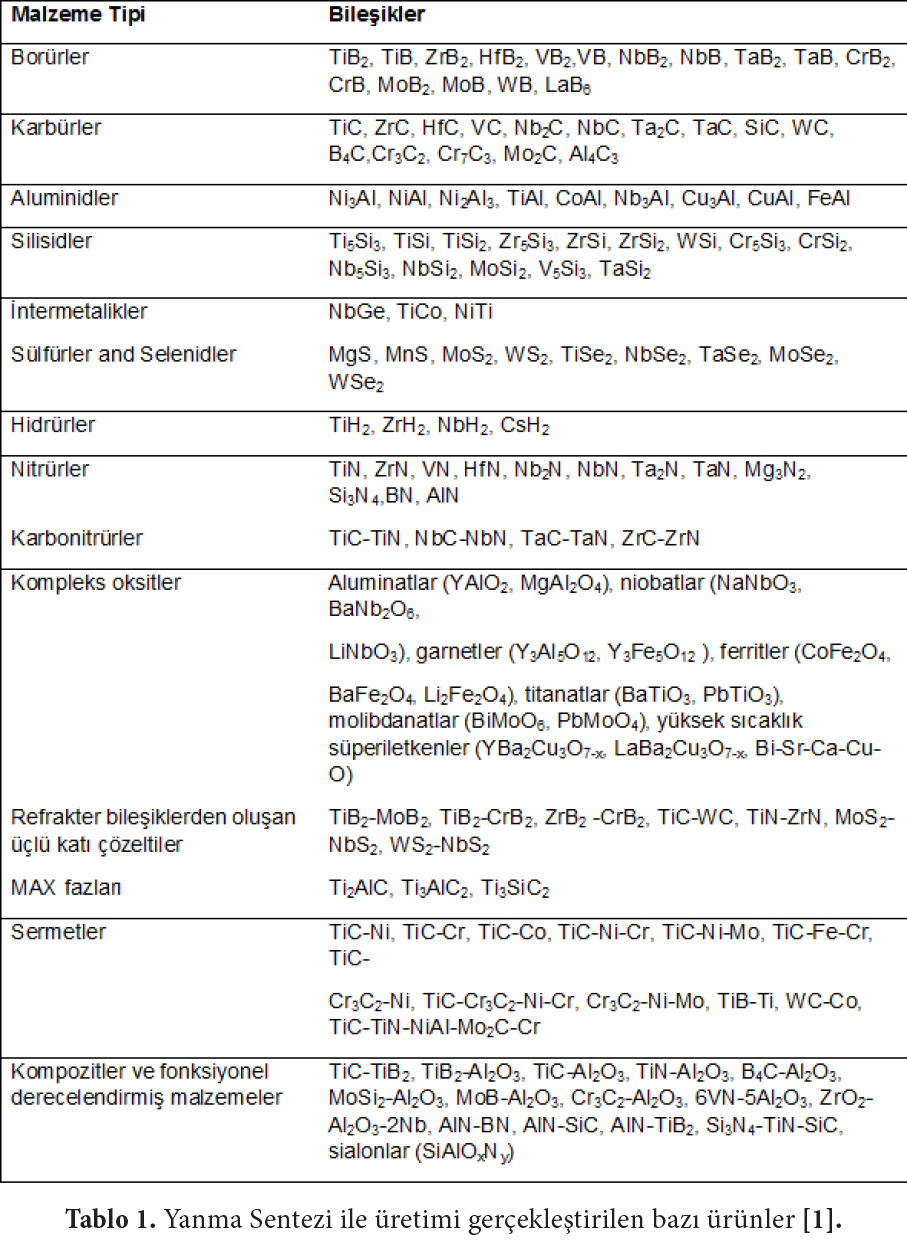

Günümüzde Yanma Sentezi tekniği ile üretilebilen karbür, borür, nitrür, intermetalik, seramik gibi bileşiklerin yanı sıra, çok çeşitli ileri kompozit malzeme mevcuttur. Bu malzemelere bazı örnekler malzeme tipine göre sınıflandırılmış ve Tablo 1’de verilmiştir. Yanma Sentezi reaksiyonları, reaksiyona giren maddelerin fiziksel durumuna göre genellikle katı-katı (gazsız yanma), katı-gaz, ve sıvı-sıvı reaksiyonları şeklinde sınıflandırılabilmektedir [1,2].

Bunun yanı sıra, Yanma Sentezi süreçleri reaksiyon tipine göre; 1) Malzemenin elementlerinden sentezlendiği “elementel sistemler”, 2) Genellikle oksitlerin metalotermik yöntemle indirgenmesini içeren “termit sistemler” ve 3) “Kompleks reaksiyonlar içeren sistemler” olarak da gruplandırılabilmektedir [1]. Reaksiyona girecek hammadde karışımları ise; metal-metal, metal-metal dışı, metal dışı-metal dışı veya bunların bileşikleri (oksitler vb.) şeklinde olabilmektedir.

Toz metalurjisinde, sinterlemede ve kaynak teknolojilerinde de uzun yıllardır kullanılan Yanma Süreçleri, son yıllarda Çözelti Yanma Sentezi (Solution Combustion Synthesis) ile ilgi çekmeyi başarmıştır. Bu yöntemde özellikle nano-boyutlu ve yüksek verimli ürünler elde edilebilmektedir. Bu süreç, farklı oksitleyiciler (ör: metal nitratlar) ve yakıtlar (ör: üre, glisin,hidrazin) içeren homojen olmayan çözeltilerin kendiliğinden ilerleyen reaksiyonları kapsamaktadır [7].

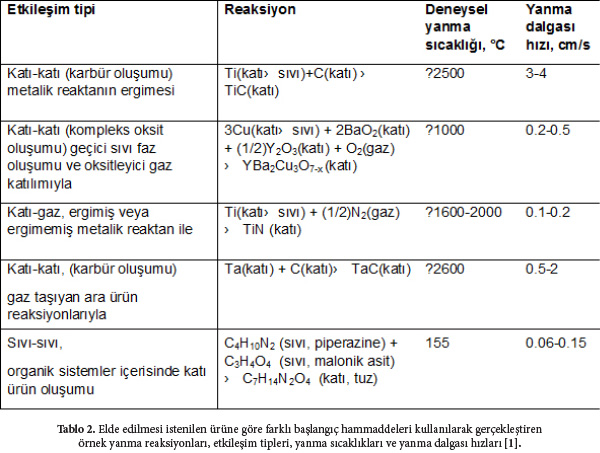

Yanma sürecinde önemli bir husus da, termit tipi Yanma Sentezi reaksiyonlarında kullanılan metalotermik süreçlerdir. İlk defa, 19. Yüzyılda N.N. Beketov and V.M. Goldschmidt tarafından bir metalin başka metal oksiti redüklemesi için kullanılan metalotermik süreçler, günümüzde özellikle bazı ferroalaşımların üretiminde ve demiryolu raylarının birleştirilmesinde kullanılmaktadır. Bu sürecin Yanma Sentezindeki kullanım amacı, oksitlerin başka bir metal ile redüksiyonunu takiben redüklenmiş elementlerin birbiriyle bileşik oluşturmasını sağlamasıdır [7]. Yukarıda belirtilen reaksiyon tipleri her ne olursa olsun, Yanma Sentezinde kullanılan hammadde karışımlarının en önemli ortak özelliği, etkileşim ile birlikte yüksek ısının açığa çıkması ve reaksiyonun dalga şeklinde ilerlemesidir. Tablo 2’ de farklı etkileşim tiplerine ait örnek reaksiyonların hesaplanmış adyabatik yanma sıcaklıkları ve yanma dalgası hızları verilmiştir [1].

Tablo 2. Elde edilmesi istenilen ürüne göre farklı başlangıç hammaddeleri kullanılarak gerçekleştiren örnek yanma reaksiyonları, etkileşim tipleri, yanma sıcaklıkları ve yanma dalgası hızları [1].

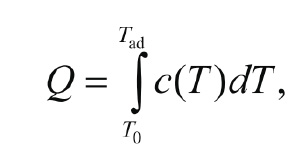

Yanma Sentezi ile malzeme üretimi üç yaklaşım kullanılarak değerlendirilmelidir: ampirik, makrokinetik ve termodinamik. Ampirik yaklaşımda Yanma Sentezi uygulamalarındaki tecrübe önem kazanmaktadır. Makrokinetik yaklaşımda, yanma dalgasındaki ısı salınımının ve kaybının kinetiği göz önüne alınmaktadır. Ancak reaksiyon sonucu oluşan çok yüksek sıcaklıklardaki kinetik ve termofiziksel verilerin eksikliği bu yaklaşımın uygulamada çok kullanılamamasına neden olmaktadır. Termodinamik yaklaşım ise, yanma reaksiyonuyla oluşan adyabatik yanma sıcaklığının (Tad) ve denge durumundaki faz ürünlerinin hesaplanmasını gerektirmektedir. Bu hesaplamalar, planlanan Yanma Sentezinin seyrini öngörmek için oldukça faydalıdır [7]. Isı kaybı olmaksızın reaksiyonun tüm ısısının sıcaklığa dönüştüğü varsayıldığı adyabatik yanma sıcaklığının hesaplamasında, temel veya kompleks olmak üzere iki yöntem kullanılmaktadır. Temel yöntem, girdi ve ürünlerin tam olarak bilindiği bir reaksiyondaki (Ör: Ti+C=TiC) enerji farkının kullanıldığı hesaplamadır. Bu hesaplamalarda aşağıdaki formül kullanılmaktadır.

Yanma Sentezi ile malzeme üretimi üç yaklaşım kullanılarak değerlendirilmelidir: ampirik, makrokinetik ve termodinamik. Ampirik yaklaşımda Yanma Sentezi uygulamalarındaki tecrübe önem kazanmaktadır. Makrokinetik yaklaşımda, yanma dalgasındaki ısı salınımının ve kaybının kinetiği göz önüne alınmaktadır. Ancak reaksiyon sonucu oluşan çok yüksek sıcaklıklardaki kinetik ve termofiziksel verilerin eksikliği bu yaklaşımın uygulamada çok kullanılamamasına neden olmaktadır. Termodinamik yaklaşım ise, yanma reaksiyonuyla oluşan adyabatik yanma sıcaklığının (Tad) ve denge durumundaki faz ürünlerinin hesaplanmasını gerektirmektedir. Bu hesaplamalar, planlanan Yanma Sentezinin seyrini öngörmek için oldukça faydalıdır [7]. Isı kaybı olmaksızın reaksiyonun tüm ısısının sıcaklığa dönüştüğü varsayıldığı adyabatik yanma sıcaklığının hesaplamasında, temel veya kompleks olmak üzere iki yöntem kullanılmaktadır. Temel yöntem, girdi ve ürünlerin tam olarak bilindiği bir reaksiyondaki (Ör: Ti+C=TiC) enerji farkının kullanıldığı hesaplamadır. Bu hesaplamalarda aşağıdaki formül kullanılmaktadır.

Burada, Q, reaksiyon ısısı, c(T), ürünlerin sıcaklığa bağlı spesifik ısısıdır. Ancak bu yöntemin en büyük dezavantajı, reaksiyon esnasında oluşan ara ürünlerin formüle dahil edilememesi, böylece adyabatik sıcaklığın düzgün olarak hesaplanamamasıdır. Günümüzde bilgisayar destekli termokimyasal programlar sayesinde reaksiyon hesaplamalarının modellenmesi mümkün hale gelmiştir. Gibbs enerji minimizasyon tekniğinin kullanıldığı hesaplamalarda reaksiyon ara ve sonuç ürünleri ile oluşan adyabatik sıcaklıklar doğruya yakın şekilde tahmin edilebilmektedir.

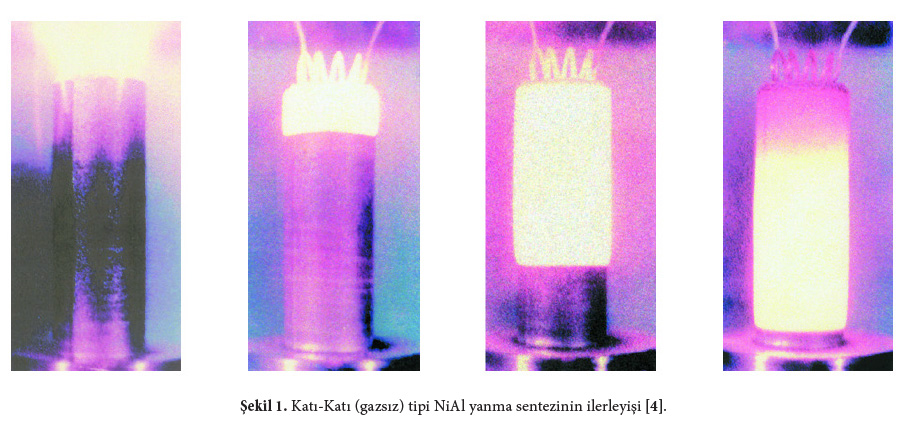

Şekil 1’ de NiAl intermetaliği oluşturmak için elementel Ni ve Al karışımının kullanıldığı Katı-Katı (gazsız) tipi Yanma Sentezi reaksiyonun ilerleyişi gösterilmektedir [4]. Bu örnekte olduğu gibi Yanma Sentezi süreçleri, düşük ancak yeterli miktarda uygulanan enerji girdisiyle karışımı tutuşturmakta, bu sayede reaksiyon ilave bir enerji girdisine ihtiyaç duymadan kendiliğinden ilerleyebilmektedir. Üretilen ilk ısı, reaksiyona girmemiş bir sonraki karışım tabakasına geçmekte ve bölgenin tutuşması sağlanana dek sıcaklığı arttırmaktadır. Yanma reaksiyonunun ön cephesi yanma ürünlerini arkasında bırakırken reaksiyona girmemiş karışıma doğru ilerlemekte ve ısıdan etkilenmiş bölge ile reaksiyon bölgesini birbirinden ayırmaktadır. Süreç esnasında ortaya çıkan yüksek miktardaki ısı enerjisi, reaksiyon hızını arttırmakta; böylece farklı ölçeklere uygulanabilir, oldukça verimli ve ekonomik bir üretim olanağı sağlamaktadır [8,9].

Yanma Sentezi yöntemlerinden biri olan, Eşzamanlı Yanma Sentezinde (Simultaneous Combustion Synthesis) ise, numune bir fırına yerleştirilerek, sıcaklık üniform şekilde karışımın tutuşma sıcaklığına çıkartılmaktadır. Bu yöntemde temel nokta, numunenin tüm hacminin eş zamanlı olarak reaksiyona girmesidir. Eş zamanlı yanma yönteminde, kendiliğinden ilerleyen yüksek sıcaklık sentezinde olduğu gibi reaksiyonun ilerleyişinin izlenebilmesi söz konusu değildir [9].

Yanma Sentezi Yöntemi Kullanılarak Bölümümüzde Gerçekleştirilen Bazı Çalışmalara Örnekler:

Tungsten Borür Bileşiklerinin Yanma Sentezi ile Üretimi

Tungsten borür bileşikleri (W2B,WB,W2B5) sahip oldukları yüksek sertlik değerleri, kimyasallara karşı yüksek direnç, termal şok dayanımı ve metal benzeri elektrik iletkenliği sayesinde, aşınmaya dirençli kaplama veya yarı iletken film üretimi için kaplama hedef malzemesi, filaman ve elektrot malzemesinin yanı sıra hassas döküm metalurjisinde pota ve ingot kalıp malzemesi olarak kullanılmaktadır. Bu çalışmada, Yanma Sentezi yöntemi ile tungsten borür tozunun üretim koşulları araştırılmıştır. Yanma Sentezi, çözümlendirme ve ürün geliştirme deneyleri olmak üzere üç aşamadan oluşan deneyler sonucu, yüksek safiyette, ince toz boyutuna sahip olan tungsten borür tozlarının başarıyla üretilebildiği görülmüştür [10].

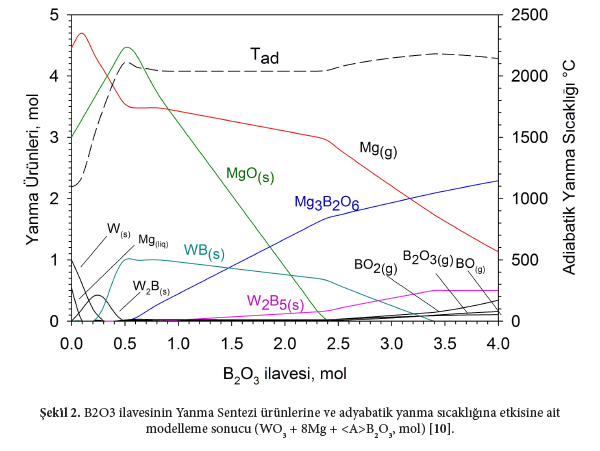

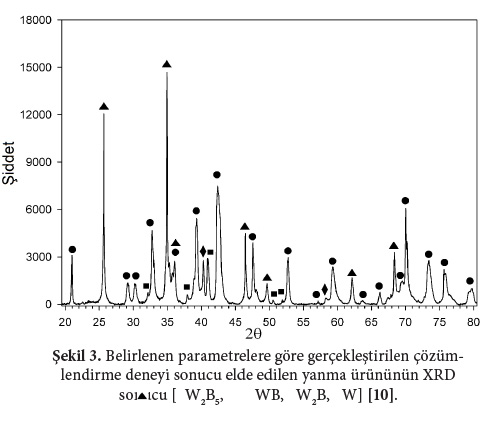

Bu çalışmadaki hedef, teknik kalite tungsten oksit (WO3), yerli üretim bor içeren hammadde (borik asit) ve Mg tozu kullanılarak, düşük maliyetli bir üretim yöntemi olan termit tipi Yanma Sentezi ve devamında derişik hidroklorik asit (HCl) ile çözümlendirme yöntemleri uygulanarak tungsten borür tozlarının eldesi olmuştur. Öncelikle uygun deney koşullarının belirlenmesi amacıyla termodinamiksel benzetim çalışmaları gerçekleştirilmiştir. Şekil 2’de FactSage termokimyasal modelleme programı ile WO3 ve Mg karışımının farklı B2O3 ilavesiyle elde edilecek ürünlerin ve açığa çıkacak adyabatik sıcaklığın değişimi gösterilmektedir. Şekil 3’de ise yanma ürünü bir örneğin liç sonrası XRD sonucu verilmektedir. Sonuca göre reaksiyon atık ürünleri olan MgO ve Mg3B2O6 bileşiklerinin sistemten uzaklaştırıldığı ve farklı B/W oranları içeren tungsten borür ürünleri elde edildiği görülmektedir [10].

Mo2NiB2 içeren Mo-Ni-B-(Al) Alaşım Sistemlerinin Üretimi

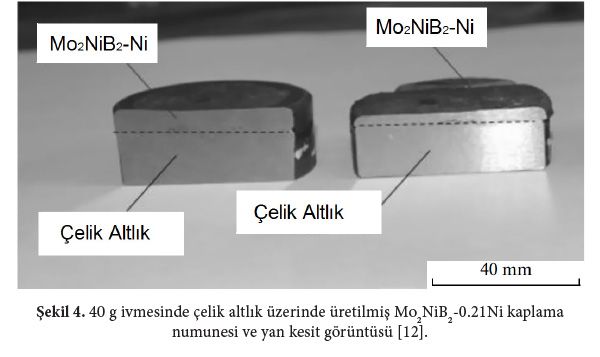

Rusya Bilimler Akademisi - Yapısal Makrokinetik ve Malzeme Bilimleri Enstitüsü (ISMAN) ile gerçekleştirilen ortak çalışmada, ilk defa, Yanma Sentezi yöntemiyle özellikle tungsten karbür - kobalt (WC-Co) malzemelere alternatif olabilecek ucuz, kolay ve hızlı bir şekilde üçlü borür içeren özel sermetlerin üretim çalışmaları gerçekleştirilmiştir [11]. Çalışmada, Mo2NiB2-Ni sermetler düşük maliyetli bir süreç yöntemi olan Yanma Sentezi ile oksitlerden hareketle aluminotermik şekilde üretilmişlerdir. Bu yaklaşım, bu kompozitlerin tek adımda üretimine (in-situ SHS, yerinde SHS) imkan sağlamıştır. Bu çalışmada ayrıca Yanma Sentezi esnasında oluşan kimyasal dönüşümler ve farklı parametrelerin faz ve yapı değişimleri üzerindeki etkilerini incelemek mümkün olmuştur. Bunlara ek olarak benzer deneyler, altlık üzerinde de uygulanarak yüksek darbe, mekanik aşınma ve korozyon direncine sahip bir koruyucu kaplama (sert dolgu) oluşturma çalışmaları gerçekleştirilmiştir. Çalışmalar sonucunda yığın şeklinde üretilen kompozitler normal yerçekimi şartlarında başarı ile üretilebilirken, kaplama çalışmaları ancak yüksek çekim kuvvetlerinde gerçekleştirilebilmiştir [12].

Örneğin, çelik altlık üzerinde molce Mo2NiB2-0.21Ni ana fazı oluşturacak şekilde, 1-100 “g” ivmesi arasında, alümina kaplanmış grafit potalar içerisinde deneyler gerçekleştirilmiştir. 40 g ivmesinde gerçekleştirilen bir deney numunesinin görüntüsü ve yan kesiti Şekil 4’de verilmiştir. Görüldüğü üzere yaklaşık 6 mm kalınlığında Ni matrisli Mo2NiB2 içeren bir kaplama tabakası çelik yüzeyin üzerinde sıkıca difüze olmuştur [12].

SONUÇ

Günümüzde Yanma Sentezi tekniği ile üretilebilen karbür, borür, nitrür, intermetalik, seramik gibi bileşiklerin yanısıra çok çeşitli ileri kompozit malzeme mevcuttur. Metalurjik süreçler içerisinde en genç sentezleme tekniği olan Yanma Sentezi, hız ve ekonomi anlamında-

avantajlara sahip olduğundan ilgi çekmeye devam etmektedir. Bu çalışmada, Yanma Sentezi hakkında bazı genel bilgilerin yanı sıra, İTÜ Metalurji ve Malzeme Mühendisliği bölüm laboratuvarlarında gerçekleştirilen bazı çalışmalara örnekler verilmiştir.

Referanslar

1. B. B. Khina. Chemistry Research and Applications Series - Combustion Synthesis of Advanced Materials, Nova Science Publishers, Inc. New York, 2010.

2. A. S. Rogachev, A.S. Mukasyan. Combustion for Material Synthesis CRC Press, Taylor & Francis Group, Boca Raton, London, New York, 2015.

3. V. I. Yukhvid. Modifications of SHS processes, Pure & Appl. Chem., Vol. 64, No. 7, 977-988, 1992.

4. ISMAN - Institute of Structural Macrokinetics and Materials Science, <http://www.ism.ac.ru>

5. I. P. Borovinskaya. Chemical classes of the SHS processes and materials Pure & Appl. Chem., Vol. 64, No. 7, 919-940, 1992.

6. S. T. Aruna, A.S. Mukasyan. Combustion synthesis and nanomaterials, Current Opinion in Solid State and Materials Science 12 (2008) 44–50.

7. A. G. Merzhanov. The chemistry of self-propagating high-temperature synthesis, J. Mater. Chem., 2004, 14, 1779-1786.

8. Z. A. Munir, U.A. Tamburini. Self-propagating exothermic reactions: The synthesis of high-temperature materials by combustion, Mater. Sci. Rep., Vol. 3, No.7-8, 227-365, (1989).

9. M. Martinez Pacheco. Self-sustained High-temperature Reactions- Initiation, propagation and synthesis, (Doctoral thesis), Delft University of Technology, (2007).

10. S. Yazici, B. Derin. Effects of process parameters on tungsten boride production from WO3 by self-propagating high-temperature synthesis, Materials Science and Engineering: B - Advanced Functıonal Solid-State Materials (2013) Vol. 178, 89-93.

11. S. R. Moghaddam, B. Derin, O. Yücel, M.S. Sönmez, M. Sezen, F. Bakan, V. Sanin, D. Andreev. Combustion Synthesis of Molybdenum Containing Boride Based Hard Alloys, IMMC 2016. 18th International Metallurgy & Materials Congress, TUYAP Fair, Convention and Congress Center-Beylikdüzü / ISTANBUL 29 September - 01 October 2016, 99-101.

12. V. N. Sanin, D. M. Ikornikov, D. E. Andreev, V. I. Yukhvid, B. Derin, O. Yücel. Protective Mo2NiB2–Ni coatings by centrifugal metallothermic SHS, International Journal of Self-Propagating High-Temperature Synthesis (2015), Volume 24, Issue 3, 161-170.

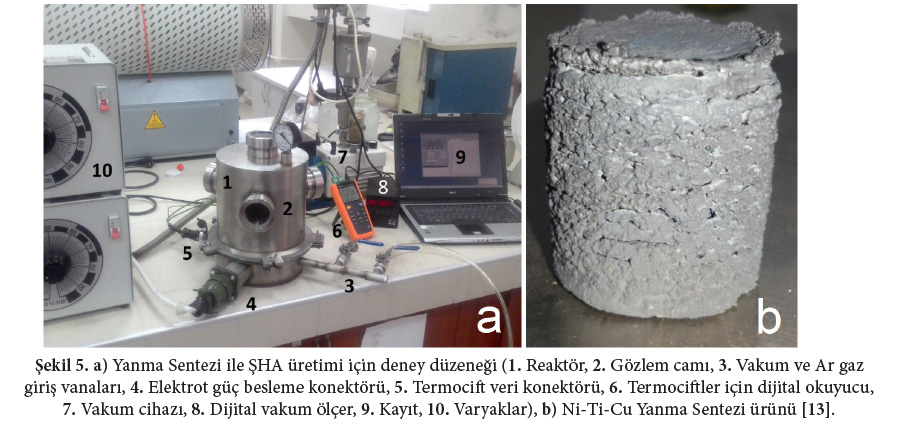

13. B. Keskin, B. Derin, M. Sezen, F. Bakan, P. Bassani. NiTi-Cu Shape Memory Alloys Produced by Combustion Synthesis IMMC 2016. 18th International Metallurgy & Materials Congress, TUYAP Fair, Convention and Congress Center-Beylikdüzü / ISTANBUL 29 September - 01 October 2016, 348-350.