Dr. Haldun DİZDAR, Doç. Dr. Bülent AYDEMİR, Cemal VATAN

TÜBİTAK UME, Gebze-Kocaeli, Türkiye

e-mail: haldun.dizdar@tubitak.gov.tr, bulent.aydemir@tubitak.gov.tr, cemal.vatan@tubitak.gov.tr

ÖZET

Günümüzde, metal malzemelerin çekme deneyi için ISO 6892-1: 2016 ve ASTM E8:2016 standartları; uluslararası alanda güncel olarak kullanılan standartların başında gelmektedir. Bu çalışmada, metal malzemelerin oda sıcaklığında gerçekleştirilen çekme deneyini esas alan iki uluslararası standart olan ISO 6892-1: 2016 ve ASTM E8: 2016’nın güncel sürümleri arasındaki farklılıklar vurgulanmıştır. Böylece, metal sektöründe faaliyet gösteren ve çalışma alanlarında çekme deneyini kullanan kişi, kurum/kuruluşların bu konu kapsamındaki farkındalıklarının arttırılması amaçlanmıştır.

Anahtar kelimeler: ISO 6892-1, ASTM E8, Çekme Deneyi, Metal Malzemeler, Uluslararası Standartlar

ABSTRACT

Today, ISO 6892-1: 2016 and ASTM E8: 2016 are main also current standards used internationally for tensile testing of metal materials. This paper contains some information for differences of latest versions of metallic materials tensile testing standards ISO 6892-1:2016 and ASTM E8:2016. In this context, it is aimed to increase the awareness by presenting current differences between two international standards to those who use tension testing of metallic materials in their work areas.

Keywords: ISO 6892-1, ASTM E8, Tensile Testing, Metallic Materials, International Standards

1. Giriş

Ürünlerin, uluslararası standartlara uyumlu bir şekilde üretilmesi, bu ürünlerin kalite ve güvenilirliğinin sağlanması açısından son derece önemlidir. Metal üreticilerinin de imal ettikleri ürünler için, hammadde aşamasından nihai ürün elde edilinceye kadar tüm süreçlerde, uluslararası standartlara uyumluluğu sağlamaları gerekir. Metal endüstrisinde yüksek kaliteli ve güvenli bir malzemenin tüketiciye ulaşması açısından çekme deneyinin gerçekleştirilmesi zorunludur.

Çekme deneyi, standartlara uygun şekilde hazırlanmış deney numunesinin malzeme test makinasında belirli bir hızda koparılıncaya kadar çekilmesi işlemidir. Çekme deneyi sonucunda numuneye ait elastisite modülü, elastiklik sınırı, rezilyans, akma gerilmesi, çekme gerilmesi, tokluk, % uzama ve % kesit daralması gibi mekanik özellikler belirlenir. Küreselleşme gereği olarak, çekme deney sonuçları arasında uyumun sağlanması amacıyla bu alanda standartlar oluşturulmuş ve yayınlanmıştır.

ISO 6892-1 ve ASTM E8 standartları, metal malzemeler için ortam sıcaklığında yapılan çekme deneyini ayrıntılı olarak tanımlar. Standartlar, deneyin yapılmasında kullanılması gereken ekipmanların tanımlanmasının yanı sıra, deneyde uygulanacak metodu, kullanılan hesaplamaları, raporlanacak sonuçları ifade eder. İşte bu standartlarda yapılacak değişiklikler büyük olasılıkla sektördeki herkesi etkileyecektir [1-5].

Bu çalışmayla, ISO 6892-1:2016 standardı ile ASTM E8:2016 standardı arasındaki önemli farklılıklar ifade edilmiştir [1,2]. Bu sayede, ülkemizde pek çok alanda kullanılmakta olan bu standartların farklılıklarının vurgulanması, böylece ilgili kişilere detaylı ve doğru bir bilgi iletilmesi hedeflenmiştir.

2. Standartlar Arasındaki Farklılıklar

2.1. Çekme deneyinin uygulanacağı oda sıcaklığı aralığının tanımındaki farklılıklar

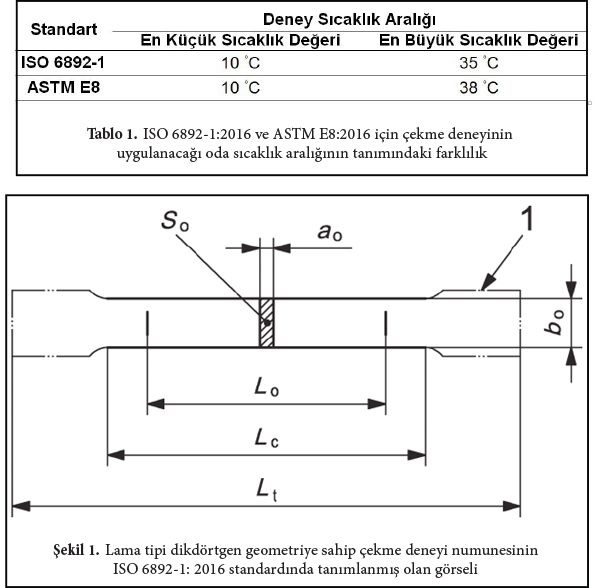

Her iki uluslararası standart için çekme deneyinin uygulanacağı oda sıcaklığı aralığının tanımındaki farklılık yanda yer alan Tablo 1’de belirtilmiştir [1-3].

2.2. Çekme deneyi numunesi boyutlarının tanımlanması kapsamındaki farklılıklar

ASTM E8:2016 standardı, plaka tipi, levha türü, şerit, yassı tel, çubuk, boru numuneler, dövme demir numuneleri, döküm numuneleri, kalıp döküm numuneleri ve toz metalürjisi yöntemi esas alınarak imal edilmiş numune türleri için boyut bilgilerini ayrıntılı olarak ifade etmektedir. Buna karşın, ISO 6892-1:2016 standardında çekme deneyinde kullanılacak numunelerin şekli, boyutları, çeşitleri ve ayrıca hazırlanması konusuna genel bilgiler kapsamında, standardın ek kısımlarında ise daha detaylı olarak yer verilmiştir [1-3].

Bu çalışmada, her iki standart için lama tipi dikdörtgen geometriye sahip çekme deneyi numunesinin boyutlarının tanımlanması çerçevesindeki farklılıklara değinilmiştir. Çekme deneyi numunelerinin farklı tiplerinde de boyut farklılıkları vardır, bu konu bağlamında detaylı bilgilere ISO 6892-1:2016 ve ASTM E8:2016 standartlarından erişilebilir [1-3].

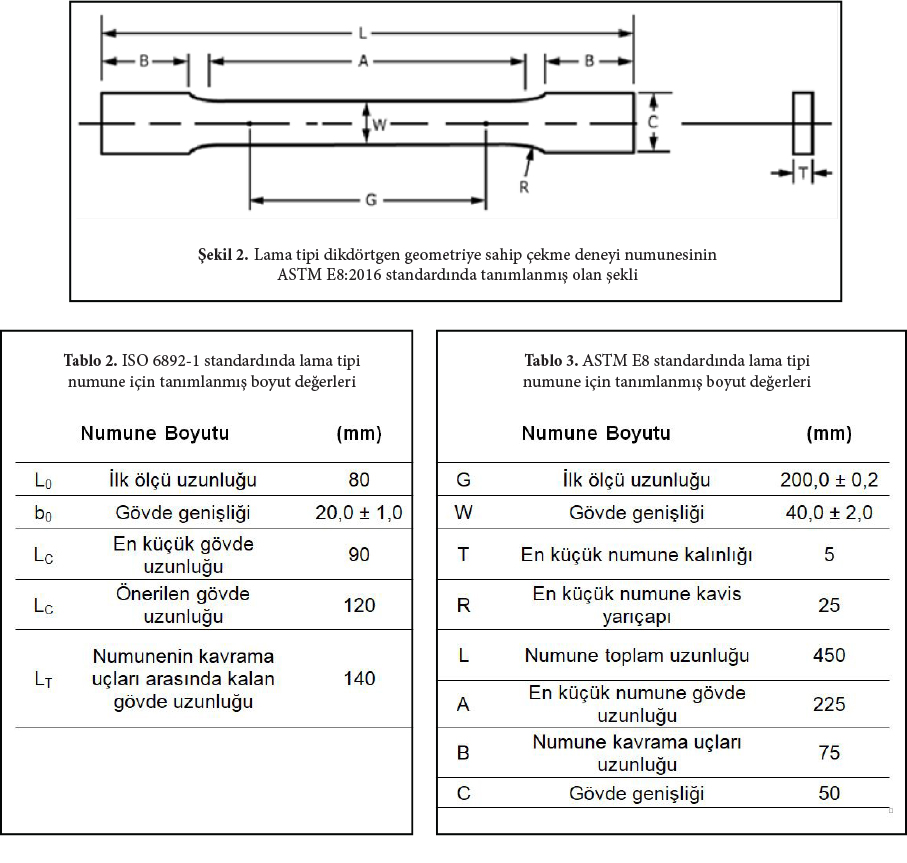

Şekil 1’de, lama tipi dikdörtgen geometriye sahip çekme deneyi numunesinin ISO 6892-1: 2016 standardında tanımlanmış olan şekli verilmiştir. Ayrıca, numunenin boyutsal değerleri Tablo 2’de verilmektedir. Şekil 2’de, lama tipi dikdörtgen geometriye sahip çekme deneyi numunesinin ASTM E8:2016 standardında tanımlanmış olan şekli vardır. Ayrıca, numunenin boyutsal değerleri Tablo 3’de verilmektedir [1-3].

2.3. Çekme deneyi numunesinin makinaya bağlanmasında kullanılan aparatların tanımlanması kapsamındaki farklılıklar

Metal malzemelerin oda sıcaklığında gerçekleştirilen çekme deneyi kapsamında deney numunesinin malzeme test makinası çenelerine bağlanması çerçevesinde kullanılan aparatların tanımlanması konusuna, ISO 6892-1:2016 standardında oldukça yüzeysel bir şekilde değinilmiştir. Ancak, ASTM E8:2016 standardında bu konu; lama, silindirik, yaprak, saç ve tel deney numuneleri için son derece ayrıntılı olarak tanımlanmıştır [1-3].

2.4. Çekme deneyinde numuneye uygulanacak hız değerlerinin tanımlanması kapsamındaki farklılıklar

Her iki standartta çekme deneyinde malzeme test makinasının numuneye uygulayacağı deney hızı değerlerinin tanımlanması kapsamında çeşitli yöntemlere sahiptir.

2.4.1. Gerilme hızı (stress rate) değerinin tanımlanması kapsamındaki farklılıklar

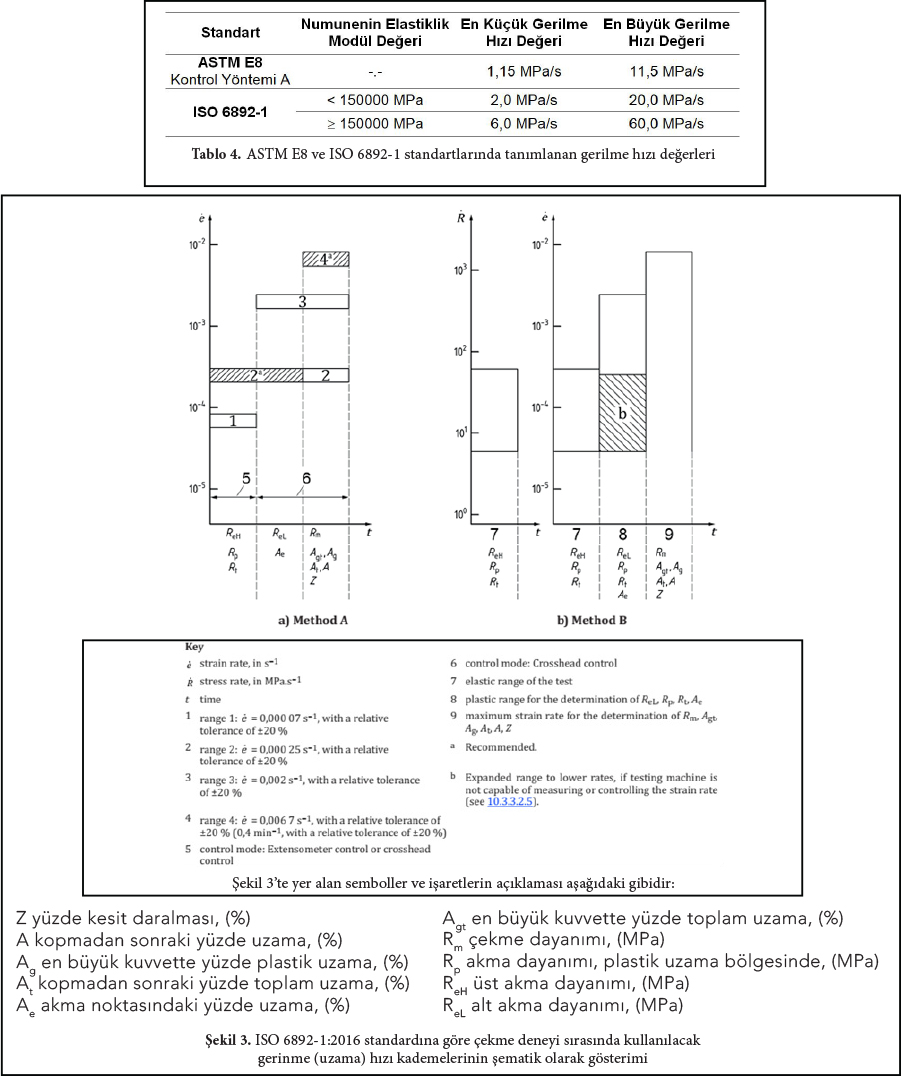

Çekme deneyinde malzeme test makinasının numuneye uygulayacağı gerilme hızı değerinin tanımlanması kapsamında her iki uluslararası standart için belirlenen farklılıklar Tablo 4’de verilmiştir [1-3].

2.4.2. Gerinme (uzama) hızı (strain rate) değerinin tanımlanması kapsamındaki farklılıklar

Metal malzemelerin ASTM E8:2016 standardına göre gerçekleştirilen çekme deneyinde numunenin akma özelliklerini belirlemek için uygulanan gerinme (uzama) hızı; malzeme test makinasının uzama ölçerinden aldığı sinyalin kapalı çevrim modunda kullanımıyla gerçekleştirilmektedir. Bu işlem standartta “Kontrol Yöntemi B” olarak tanımlanmaktadır. Bu kapsamda standardın beyan ettiği gerinme hızı (0,0156 ± 0,006) mm/mm/dakika aralığında olacak şekilde tanımlanmıştır.

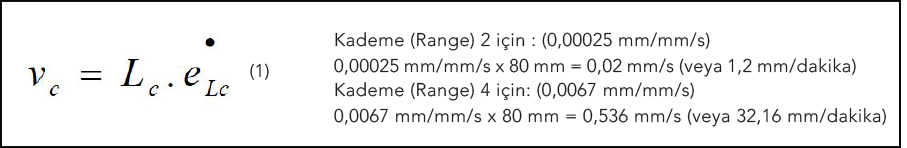

Bununla birlikte, gerinme (uzama) hızının belirlenmesi için ISO 6892-1:2016 standardında; iki metot tanımlanmıştır. Metot A1 (Kapalı çevrim gerinme kontrolü) ve Metot A2 (Açık çevrim gerinme kontrolü) olarak ifade edilir. İki farklı tipte gerinme hızı kontrolünden birisi olan kapalı çevrim gerinme kontrolü Metot A1, malzeme test makinasının üzerindeki uzama ölçerden elde edilen verilerin geri beslenmesine dayanan gerinme hızı kontrolüdür. Bu yöntem için uygulanması istenen 4 kademe hız standartta toleransları ile verilmiştir. Standarttaki hız kademeleri şematik olarak Şekil 3’te gösterilmiştir. İkinci olarak verilen Metot A2 açık çevrim gerinme (uzama) hızı kontrolü ise, gövde uzunluğu üzerinden tahmini gerinme oranı (e*Lc) ile gövde uzunluğunun çarpımına eşit bir hareketli tabla hızının (vc) kontrolüdür. Bu durumun daha iyi anlaşılması için şu şekilde bir örnek verebiliriz. Gövde uzunluğu 80 mm olan bir numune için, gerekli olan hareketli tabla hızı (Şekil 3’te verilen 2. ve 4. kademe (range) hızları için) şöyle olmalıdır:

Bununla birlikte, metal malzemelerin ASTM E8:2016 standardına göre gerçekleştirilen çekme deneyinde numunenin akma özelliklerini belirlemek için uygulanan Hareketli Tabla Hızının Kontrolü Yönteminde (Kontrol Yöntemi C) deneyde kullanılan malzeme test makinasının hareketli tabla hızının (0,0156 ± 0,003) mm/mm/dakika aralığında olması tanımlanmıştır [1-6].

2.5. Çekme deneyinde kullanılan cihaz ve ekipmanların kalibrasyon ve doğruluklarının tanımlanması kapsamındaki farklılıklar

Metal malzemelerin çekme deneyinde kullanılan cihaz ve donanımın Ulusal Ölçüm Standartlarına izlenebilirliği olmalıdır. Bu kapsamda, ilgili cihaz ve ekipmanların her birinin yanda verilen kalibrasyon ve doğruluk şartlarını yerine getirmesi gerektiği belirtilmiştir.

2.5.1. Kuvvet ölçme cihazı için

ISO 6892-1:2016 standardı, çekme deneyinin gerçekleştirildiği malzeme test makinesinin üzerinde bulunan kuvvet ölçme cihazının ISO 7500-1:2015 standardına göre kuvvet kalibrasyonun yapılmış olması ve bu kuvvet ölçme cihazının metrolojik performansının “Sınıf 1” veya daha iyi bir sınıf düzeyinde olması gerektiğini belirtmektedir [7]. Ancak, ASTM E8: 2016 standardı, malzeme test makinasında yer alan kuvvet ölçme cihazının ASTM E4:2016 standardına göre kuvvet kalibrasyonun yapılmış olmasının uygunluğunu vurgulamış ve bu standarda göre bir sınıf beyanı tanımlamamıştır [8]. Bununla birlikte, çekme deneyinde kullanılan malzeme test makinasının hızının doğrulanmasının gerekli olduğu uygulamalar için, ASTM E8:2016 standardı, ASTM E2658:2015 standardının gereği olan ölçümlerin yapılmasını belirtmektedir [9].

2.5.2. Ekstansometre (uzama ölçer) için

ISO 6892-1:2016 standardı, çekme deneyinin gerçekleştirildiği malzeme test makinesinin üzerinde bulunan uzama ölçerin deneyde uygulanan ölçüm aralığında ISO 9513:2012 standardına göre kalibrasyonun yapılmış olması ve cihazın bu standarda göre metrolojik performansının “Sınıf 1” düzeyinde bir sınıfa sahip olması gerektiğini belirtmektedir. Ayrıca uzama >% 5 olduğunda “Sınıf 2” seviyesinde bir uzama ölçer kullanılabilir. Ek kısımlarına yeni eklenen Ek G elastik modülün belirlenmesi başlıklı bölümde ise, elastik modülün belirlenmesinde kullanılacak uzama ölçerin ISO 9513:2012 standardına göre “Sınıf 0.5” düzeyinde bir metrolojik performansa sahip olması gerektiği vurgulanmıştır [10].

ASTM E8:2016 standardında ise metal malzemelerin çekme deneyinde kullanılan ekstansometre cihazının ASTM E83:2016 standardına göre kalibrasyonun yapılmış olması ve uzama ölçerin bu standarda göre “Sınıf B2” veya daha iyi bir sınıfta metrolojik performansa sahip olması gerektiğini belirtilmiştir [11].

2.5.3. Çekme deneyinde kullanılan diğer cihaz ve ekipmanların doğruluk ve çözünürlük hatalarının tanımlanması kapsamındaki farklılıklar

Çekme deneyinde numune boyutlarının ölçülmesinde kullanılan mikrometre ve diğer cihazların ulusal ölçüm standartlarına izlenebilirliği sağlanmalıdır. ISO 6892-1:2016 standardına göre, deneyde kullanılan mikrometre ve diğer cihazların doğruluk hatası % ± 0,5’in, çözünürlük hatası da % 2’nin içinde olmalıdır. Bununla birlikte, ASTM E8: 2016 standardında ilgili cihazların doğruluk hatası % ± 1, çözünürlük hatasının ise % 1 değerinin içinde olması gerektiği belirtilmiştir [1-3].

2.6. Çekme deneyinde ölçüm sonuçlarının belirsizliğinin hesaplanması kapsamındaki farklılıklar

ISO 6892-1:2016 standardında yer alan eklerden EK K bölümünde "Çekme Deneyinde Ölçüm Sonuçlarının Belirsizliğinin Analizine” yer verilmiştir. Buna göre, çekme deneyinde etkin olan parametrelerden gelen standart belirsizlikler aşağıda belirtilen iki yöntemle ölçüm belirsizliğinin değerlendirilmesinde kullanılmaktadır.

2.6.1. A tipi belirsizlik

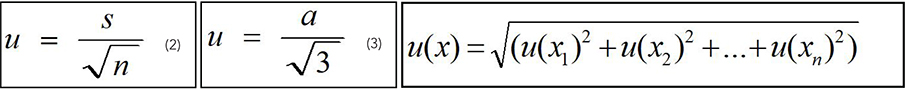

(2) numaralı formülde görüldüğü gibi, çekme deneyinde tekrarlanan ölçümlerin değerlendirilmesi yoluyla elde edilen belirsizlik tipidir. (2) numaralı formülde yer alan, s sembolü tekrarlanan ölçümün standart sapmasını; n sembolü ise çekme deneyinde gerçekleştirilen ölçüm sayısını göstermektedir.

2.6.2. B tipi belirsizlik

(3) numaralı formülde görüldüğü gibi, çekme deneyinde kullanılan cihaz ve ekipmanların kalibrasyon sertifikalarından gelen belirsizlik değerini ifade eden a sembolü, kapsam faktörünün (k=1) alınması ve dikdörtgen dağılımın göz önünde bulundurulması durumuna göre hesaplanan belirsizlik tipidir.

(3) numaralı formülde yer alan a sembolü değeri çekme deneyinde kullanılan her bir cihazın kalibrasyon sertifikalarından elde edilen belirsizlik değerinin yarısıdır. Bununla birlikte, çekme deneyinin bileşik belirsizliği, deneyde gerçekleştirilen ölçümler (A tipi belirsizlik) ve deneyde kullanılan cihazlar göz önüne alınarak (B tipi belirsizlik) tüm parametrelerin standart belirsizliklerinin (4) numaralı formülde görüldüğü gibi hesaba katılması suretiyle elde edilmiş olur.

Metal malzemelerin oda sıcaklığında gerçekleştirilen çekme deneyi kapsamında genişletilmiş belirsizlik, (4) numaralı formülden elde edilen bileşik belirsizlik değerinin kapsam faktörü (k=2) ile çarpımı neticesinde istatistiksel olarak (%95) güvenilirlikte elde edilir [12].

2.6.3. Çekme deneyindeki belirsizlik parametrelerinin ölçüm sonuçlarına etkisinin tanımlanması kapsamındaki farklılıklar

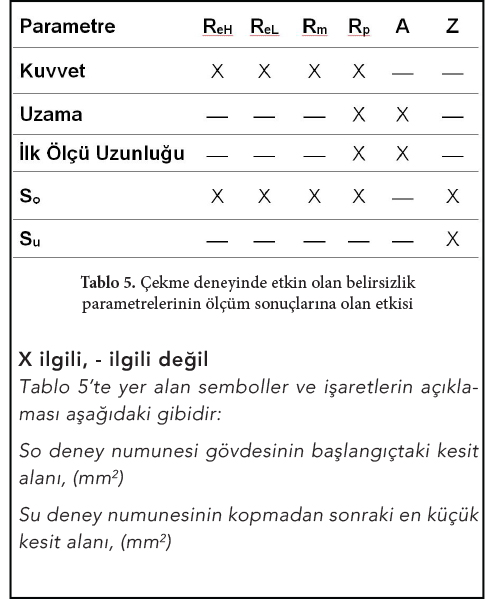

ISO 6892-1:2016 standardında, metal malzemelerin çekme deneyinde etkin olan belirsizlik parametrelerinin ölçüm sonuçlarına olan etkisi Tablo 5’te görüldüğü şekilde tanımlanmıştır.

Tablo 5 dikkatle incelendiğinde, bu tabloda yer alan parametrelerden bazılarının metal malzemelerin oda sıcaklığında gerçekleştirilen çekme deneyindeki ölçüm sonuçlarına diğerlerine göre daha düşük bir belirsizlikle etki ettiği görülmektedir. Örneğin plastik uzama bölgesindeki meydana gelen akma dayanımına (Rp) etkiyen parametreler; çekme deneyinde numuneye uygulanan kuvvet, numunenin uzaması, numunenin ilk ölçü uzunluğu ve numune gövdesinin başlangıçtaki kesit alanından oluşmaktadır. Bununla birlikte, üst akma dayanımına (ReH), deneyde numuneye uygulanan kuvvet ve numune gövdesinin başlangıçtaki kesit alanı parametrelerinin etki ettiği Tablo 5’te görülmektedir. Öte yandan, ASTM E8:2016 standardında metal malzemelerin oda sıcaklığında gerçekleştirilen çekme deneyi kapsamında belirsizlik hesaplaması ve bütçelenmesi konusuna yer verilmemiştir.

2.7. Çekme deneyi raporunda yer alacak içeriğin tanımlanması kapsamındaki farklılıklar

Her iki standart metal malzemelerin çekme deneyi sonunda hazırlanacak deney raporunda, aşağıdaki bilgilerin yer almasını gerekli görmektedir:

• Çekme deneyinde referans alınan standart belirtilmelidir, örn. ASTM E8:2016 veya ISO 6892-1:2016.

• Deneye maruz bırakılan metal malzeme tanımlanmalıdır.

• Çekme deneyinin uygulandığı numune tipi belirtilmelidir.ISO 6892-1:2016 standardı, deney raporunun özellikle aşağıda belirtilen parametreleri içermesini belirtmektedir [1].

• Standartta önerilen yöntemden farklı olması durumunda, deneyde uygulanan kontrol yöntemi, deney hızı veya deney hız aralığının belirtilmesi,

• Deney sonuçlarında yer alan dayanım değerlerinin megapascal olarak (ISO 80000-1 standardına göre) en yakın tam sayıya kadar yuvarlatılması,

• Akma noktasındaki yüzde uzama değerlerinin (Ae), en yakın değere yuvarlatılması, bu değerin % 0,1 formatında ifade edilmesi,

• Diğer tüm yüzde uzama değerlerinin en yakın değere yuvarlatılması, bu değerlerin % 0,5 formatında ifade edilmesi,

• Yüzde kesit daralması (Z) değerinin en yakın değere yuvarlatılması, bu değerin % 1 formatında ifade edilmesini belirtmektedir. ASTM E8:2016 standardına göre, aşağıdaki özelliklerin deney raporunda belirtilmesini gereklidir:

• Akma dayanımını belirleme yöntemi,

• Akma noktasındaki yüzde uzama,

• Çekme dayanımı,

• Uzama,

• Gerekli ise üniform uzama,

• Gerekli ise yüzde kesit daralması, Ayrıca, müşterinin talebi çerçevesinde, ASTM E8:2016 standardı çekme deneyi raporunun aşağıdaki özellikleri içermesini belirtmektedir [2]:

• Numune deney bölümü ölçüleri,

• Büyük çaplı borulardan alınan lama tipi numunelerin kesit alanlarını hesaplamak için kullanılan denklem,

• Deney hızını belirlemek için kullanılan yöntem belirtilmelidir.

3. Çekme Deneyi Yapan Laboratuvarlar İçin Tanımlanan Akreditasyon Kriterleri Kapsamındaki Farklılıklar

Bir denetçinin, metal malzemelerin çekme deneyini yapan laboratuvarın, ASTM E8:2016 standardında yer alan çekme deneyi yöntemleri uyarınca faaliyet gösterdiğini kontrol edebileceği ve laboratuvarın bu kapsamdaki teknik yeterliliğini değerlendirebileceği özelliklerin yer aldığı, ASTM E8:2016 standardı, Ek X3 bölümünde, "Çekme Deneyleri Yapan Laboratuvarlar için Akredite Deney Kriterleri" tanımlanmıştır.

Bu çerçevede, standartta tanımlanan başlıca akredite deney kriterleri aşağıdadır:

• Deney numunesinin hazırlanması,

• Deneyde kullanılan cihaz ve ekipman,

• Deney prosedürleri,

• Numunenin laboratuvara girişi, deney işleminin gerçekleştirilmesi, numunenin ve deney raporunun müşteriye teslimi,

• Deneyin gerçekleştiği laboratuvarın yerleşim ve çevre koşulları,

• Çekme deneyi kapsamında yapılacak kontroller,

Bununla birlikte, ISO 6892-1:2016 standardında "Çekme Deneyleri Yapan Laboratuvarlar için Akredite Deney Kriterleri" tanımlaması yapılmamıştır [2].

4. Sonuçlar ve Tartışmalar

Bu çalışmada, ISO 6892-1:2016 ve ASTM E8:2016 uluslararası standartları arasındaki önemli farklılıklar özetlenmiştir. Bunlar sırasıyla, çekme deneyinin gerçekleştirileceği oda sıcaklığı aralığının tanımındaki farklılık, deney numunesinin makinaya bağlanmasında kullanılan aparatların tanımlanması kapsamındaki farklılıklar, deney numunelerinin türü ve boyutlarının tanımlanması kapsamındaki farklılıklar şeklinde ifade edilebilir. Her iki standart da çekme deneyi hızları için tanımlanmış çeşitli yöntemlere sahiptir. Bu yöntemlerin içerisinde, akma dayanımı, akma noktası yüzde uzaması, çekme dayanımı, uzama ve yüzde kesit daralması parametreleri için belirli deney hızı sınırlamaları mevcuttur. Bu makalede, çekme deneyinde uygulanan hız değerleri ve farklılıkları tüm yönleriyle, ISO 6892-1:2016 ve ASTM E8:2016 standartları için incelenmiştir. Metal malzemelerin çekme deneylerinde kullanılacak cihaz ve ekipmanların Ulusal Ölçüm Standartlarına izlenebilirliği olmalıdır. Bu nedenle, çekme deneyinde kullanılacak cihaz ve ekipmanların kalibrasyon ve doğruluklarının tanımlanması kapsamındaki farklılıklar hem ISO 6892-1:2016, hem de ASTM E8:2016 için ayrıntılı olarak ifade edilmiştir. Ayrıca, çekme deneyinde ölçüm sonuçlarının belirsizliğinin hesaplanması kapsamındaki farklılıklara yer verilmiştir. Çekme deneyi sonunda, laboratuvarlar tarafından hazırlanması gereken deney raporunda yer alacak içeriğin tanımlanması çerçevesinde iki standart arasındaki benzerlikler ve farklılıklara değinilmiştir. Bununla birlikte, çekme deneyi yapan laboratuvarlar için önerilen akreditasyon kriterleri vurgulanmıştır.

Bu makalede incelenen ISO 6892-1 ve ASTM E8 standartları akreditasyon kapsamında yaygın olarak kullanılan metotlardır. Ülkemizde 2017 yılı sonu itibarıyla TÜRKAK sisteminde ISO 17025 standardına göre, ISO 6892-1 standardından akredite olmuş 45 adet laboratuvar, ASTM E8 standardından akredite olmuş sadece 4 adet laboratuvar vardır [13,14]. ASTM E8 standardından akredite olan laboratuvar sayısının daha az olmasının nedeni bu standardın daha az biliniyor olmasıdır. Bir başka deyişle, neden olarak ASTM E8 standardı ile ISO 6892-1 standardı arasındaki farklılıkların tam olarak bilinmemesi görülebilir. Bu çalışmada, kullanılan deney cihazı (malzeme test makinası, uzama ölçer, kumpas, mikrometre vb.) açısından; iki standart arasında bir farklılık olmadığı belirtilmiştir. Temelde, deney hız değerlerinin seçimleri ile bazı hesaplama yöntemleri iki standart arasındaki farkı ortaya çıkarmaktadır. TÜRKAK sisteminde ASTM E8 metodundan akredite olmayan 41 adet laboratuvarın mevcut cihazlarını kullanarak çalışmada verilen farklılıklara göre düzenlemeler yapmaları ile akreditasyonlarını geliştirmeleri mümkündür. Böylece, laboratuvarlar hizmet kapsamlarını geliştirebilecek, ayrıca bu durum ülkemizdeki akredite laboratuvarların metot sayılarının artmasına da katkı sağlayacaktır. Ayrıca, bu çalışma ile metal sektöründe faaliyet gösteren ve çalışma alanlarında çekme deneyini özellikle ISO 6892-1:2016 ve ASTM E8:2016 standartlarını kullanan kişi, kurum ve kuruluşların konu kapsamındaki farkındalıklarının arttırılması amaçlanmıştır.

Kaynaklar

[1] ISO 6892-1, Metallic materials - Tensile testing - Part 1: “Method of test at room temperature”, 2016

[2] ASTM E8, Standard Test Methods for Tension Testing of Metallic Materials, 2016

[3] B. Aydemir, “The Changes in ISO 6892-1:2016 Metallic Materials Tensile Testing Standard” 3rd Iron and Steel Symposium (UDCS’17), 3-5 April 2017, Karabuk - TURKEY

[4] B. Aydemir, “Yeni ISO 6892-1:2016 çekme deneyi standardındaki değişiklikler ve etkileri” Metal Dünyası, Sayı 283, S.2-6, İstanbul

[5] Updates to metals standards 2015, www.instron.com

[6] B. Aydemir, H. Taşcan, C. Camyurdu, “Çekme deneyinde farklı uzama ölçme yöntemlerinin etkilerinin incelenmesi”, 2015, Metal Dünyası, Sayı 266, S.44-50, İstanbul

[7] ISO 7500-1, Metallic materials -Calibration and verification of static uniaxial testing machines Part 1: Tension/compression testing machines-Calibration and verification of the force-measuring system, 2015

[8] ASTM E4, Standard Practices for Force Verication of Testing Machines, 2016

[9] ASTM E2658, Standard Practices for Verication of Speed for Material Testing Machines, 2015

[10] ISO 9513, Metallic materials - Calibration of extensometer systems used in uniaxial testing, 2012

[11] ASTM E83, Standard Practice for Verication and Classification of Extensometer Systems, 2016

[12] B. Aydemir, “Malzeme Deneylerinde (Çekme deneyi) Ölçüm Belirsizliğinin Hesaplanması Eğitim Dokümanı” - G2KV-110, Nisan 2015, TÜBİTAK UME

[13] TS EN ISO/IEC 17025, Deney ve Kalibrasyon Laboratuvarlarının Yeterliliği İçin Genel Şartlar, 2005

[14] www.turkak.org.tr