Mustafa CAN1, Cenk KARAKURT1, Kıvanç TAŞKIN2

1Bilecik Şeyh Edebali Üniversitesi, İnşaat Mühendisliği Bölümü, BİLECİK

2Anadolu Üniversitesi, İnşaat Mühendisliği Bölümü, ESKİŞEHİR

e-mail: mstfcan41@gmail.com

ÖZET

Bir yapı çeliği olan S700MC’nin birleştirilmesinde en yaygın şekilde kullanılan yöntem kaynaktır. Kaynak yöntem ve parametrelerinin mekanik özellikleri önemli şekilde etkilemesinden dolayı S700MC çeliğinin birleştirilmesinde kullanılacak en uygun parametrelerin belirlenmesi önemli bir konudur. Bu çalışmada kaynak ağız geometrisi parametresi değiştirilerek kaynak metalinin çekme dayanımı, akma dayanımı ve kırılma tokluğu gibi mekanik özellikler üzerine etkisi incelenmiştir. Yapılan çalışmada 12 mm ve 20 mm’lik levhalar üzerinde üç farklı kaynak ağız açısı (44˚, 52˚, 60˚) ve V ve Y tipi kaynak ağzı geometrisi seçilmiştir. Kaynak yöntemi olarak MIG kaynağı kullanılmıştır. Kaynaklarda, ağız geometrisinin etkisini daha belirgin görebilmek için ana metalden daha düşük dayanımlı kaynak teli kullanılarak kırılmanın kaynak bölgesinden olması amaçlanmıştır. Deneysel çalışma sonuçlarından elde edilen verilere göre Y tipi kaynak ağzına sahip numunelerde en iyi kaynak davranışının elde edildiği görülmüştür.

Anahtar kelimeler: Kaynak, Mekanik Özellikler, Kaynak Ağzı, Isı Girdisi

ABSTRACT

The most widely used method of joining a building steel the S700MC, is welding. Since welding methods and parameters significantly affect the mechanical properties, it is important to determine the most suitable parameters to be used in assembling the S700MC steel. In this study, the effect of the welding bent geometry on mechanical properties such as tensile strength, yield strength and fracture toughness of weld metal investigated. In the study, three different welding bent angles (44˚, 52˚, 60˚) and V and Y type welding bent geometry were used. MIG welding is used as welding method. In the welds, a lover strength welded wire than the base steel was used to see the effect of the bent geometry more clearly and fracture occurred in the weld. According to the results obtained from the experimental study, it was found that the best welding behavior was obtained in samples with Y type weld bent.

Keywords: Welding, Mechanical Properties, Welding Groove, Heat input

1. Giriş

Termomekanik haddeleme yöntemi ile üretilmiş S700MC çelikleri, ürünleri daha dayanıklı, hafif ve sürdürülebilir kılma amacı ile geliştirilmiştir. Yüksek dayanım ve performans sağlayan bu malzemenin aynı zamanda kolay kaynaklanabilir olması, işlenebilirlik açısından son derece önem arz etmektedir. Çelik yapı inşaatında kullanılan birleştirme vasıtaları arasında perçin, bulon ve kaynak bulunmaktadır. Günümüzde üretiminin kolaylığı ve hızlı yapılabilmesi nedenleriyle kaynaklı birleşimler en yaygın kullanılan birleşim tipidir. Kaynaklı birleşimlerde birçok farklı parametre, dikişin kalitesini doğrudan etkilemektedir. Bu parametrelerin en önemlilerinden biri de kaynak yapılacak bölgedeki malzemenin geometrisi yani kaynak ağzıdır. Kaynak ağızları birçok farklı tip ve açıda olabilir. Her farklı duruma göre en uygun kaynak parametrelerini bulmak, deneylerde kullanılan tahribatlı ve tahribatsız testlerin değerlendirilmesi ile mümkün olmaktadır.

Kaynak tekniğinde hızlılık, ekonomiklik, güvenli ve düzgün bir bağlantı, en başta aranılan özelliklerdir. Bu özelliklerin eksikliği, kaynağın zamanında yapılamaması, kaynağın hatalı olması ve kaynak maliyetinin yüksek olması gibi olumsuz etkiler ortaya çıkarmaktadır [1]. Kaynak ağzı geometrisinin ve boyutlarının seçimi ile kaynak işleminin uygulanması kolaylaşır, ek malzemenin daha iyi nüfuz etmesi sağlanır, kaynak sırasında kaynak malzemesinin soğuması kontrol edilir, kaynak sonrası artık iç gerilmelerin etkisi azaltılabilir ve kaynak maliyeti düşürülebilir [2]. Kaynak ağzı hazırlamada en önemli nokta, gereken dayanımda en iyi kalitede kaynak dikişinin elde edilmesini en ekonomik şekilde sağlamaktır [3].

Kaynak ağız tasarımını belirlemede en önemli faktör, birleşimden beklenen dayanımdır. Yüksek dayanımın gerekli olduğu veya dinamik zorlamaların etkin olduğu hallerde parça tüm kesiti boyunca kaynatılmalı ve dikiş tam bir kenetlenmeye sahip olmalıdır. Uygun olmayan bir tasarım ve kötü hazırlanmış kaynak ağızları, hatalı dikişlerin ortaya çıkmasına neden olur [4]. Uygun bir şekilde tasarlanmış ve yapılmış kaynaklı birleşimlerde mekanik zorlamalar altında hasarın kaynaktan oluşmaması beklenir. Yapılan bu çalışmada yüksek dayanımlı S700 MC tipi çelikte daha düşük dayanımlı kaynak metali kullanılarak dış mekanik zorlamalar altında farklı kaynak ağız yapısı ve açısının kaynak bölgesi davranışına etkisi belirlenmeye çalışılmıştır.

2. Konuyla İlgili Yapılmış Çalışmalar

Akın [5] tarafından S700MC tipi çelikler üzerine yapılan çalışmada, gaz altı kaynak parametrelerinin kaynak dayanımına etkileri incelenmiştir. Araştırmada numuneler MIG kaynak yöntemi ile SG2 ilave metali kullanılarak Y tipi kaynak ağzı ve 60˚ açı ile birleştirilmiştir. Kaynak dayanımı açısından en iyi sonuçlar 40 cm/dk kaynak hızında elde edilmiştir. Ayrıca kaynak akımı ve geriliminin artması ile kaynak dikiş yüksekliğinin de genel olarak arttığı belirtilmiştir.

Eski [6] S700MC tipi çelikler üzerine yaptığı doktora çalışmasında, ısı girdisinin soğuk şekillendirilmiş yüksek dayanımlı S700MC çeliğinin mekanik özelliklerine etkisi araştırmıştır. Araştırmada numuneler MIG kaynak yöntemi ile SG2 teli kullanılarak V tipi kaynak ağzı ve 40°’lik açı ile birleştirilmiş ve kaynaklı parçalar üzerinde yapılan tahribatlı testler sonucunda ısı girdisinin mekanik özellikleri düşürdüğü gözlemlenmiştir. S700MC borlu çeliğin haz bölgesinde borkarbür çökelmesinin soğuk şekil değiştirme ve kaynak ısı girdisine bağlı olarak arttığı ve bu durumun darbe tokluğunu büyük oranda azalttığı belirtilmiştir.

İpek [7] tarafından zırh çelikleri ile ilgili yapılan çalışmada, kaynak açısının ve geometrisinin mekanik özelliklere etkisi araştırılmıştır. Araştırmada, 1660 MPa çekme dayanımı olan çelik zırh malzemesi, 612 MPa çekme dayanımına sahip paslanmaz kaynak teli ile birleştirilmiştir. X ve V geometrisinde ve 48°, 54° ve 60° açılarında numuneler MIG kaynak yöntemi ile birleştirilmiştir. Çekme dayanımında en iyi sonuçları V geometride 54° açıdaki numuneler vermiştir. Basma yükleri altında en iyi dayanım değerleri X geometride 48° derece ve eğilme yükleri altında en iyi dayanım değerleri V geometride 48° derecede sağlanmıştır. V tipi kaynak ağzına sahip numuneler çekme kuvvetlerine maruz bırakıldıklarında X tipi geometriye göre daha iyi sonuç verdiği ifade edilmiştir.

Li vd., [8] Al(AI7075-T6) levhaları tek V-ağız ve TIG kaynağı kullanarak birleştirilmişlerdir. Çalışmada 0°, 25°, 50°, 75° ve 90° açılarında V-ağız alın kaynak bağlantısı tasarımlarının, Al levhanın mekanik özelliklerine etkilerini incelemişlerdir. Araştırmacılar, kaynak bağlantısı tasarımının bağlantı dayanımı üzerinde önemli etkileri olduğuna değinmişlerdir.

3. Malzeme ve Yöntem

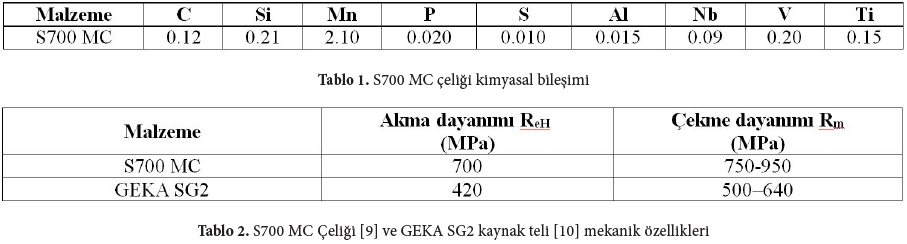

İnşaat mühendisliği uygulamalarında genel olarak kullanılan St 37-44-52 tipi yapı çelikleri bazı özel uygulamalarda yetersiz gelebilmekte ve daha ekonomik çözümler için yüksek dayanımlı yapı çeliği kullanımı gerekebilmektedir. Çalışmada kullanılan yüksek dayanımlı yapı çeliği olan S700MC malzemesi, üretici SSAB firmasının Türkiye tedarikçisi Sezgin Sac firmasından temin edilmiştir. Bu çelik ülkemizde özellikle kaldırma aparatları ve makineleri yapımında yaygın olarak kullanılan bir üründür. Deneylerde 12 ve 20 mm kalınlığına sahip S700MC levhalar kullanılmıştır. Kaynaklı birleşimde kullanılan yüksek dayanımlı çeliğin bileşimi Tablo 1’de verilmiştir.

Kaynak yöntemiyle birleştirmede kullanılacak çelik ile uyumlu alaşımsız SG2 gazaltı kaynak teli kullanılmıştır. Kullanılan çeliğe ve kaynak teline ait mekanik özellikler aşağıda Tablo 2’de sunulmuştur. Çalışmalara kaynak ağız açma işlemi ile başlanmıştır. Kaynak ağız açma işlemleri, ITP marka kaynak ağzı açma makinası ile gerçekleştirilmiştir. Ağız açıları belirlenirken, literatürdeki çalışmalardan faydalanılmış olup [6, 7] parça kalınlıklarına göre en iyi sonuçları verebilecek açılar seçilmeye çalışılmıştır. Kaynak ağız tipleri V ve Y olarak ve ağız açıları 44°, 52°, ve 60° olarak seçilmiştir.

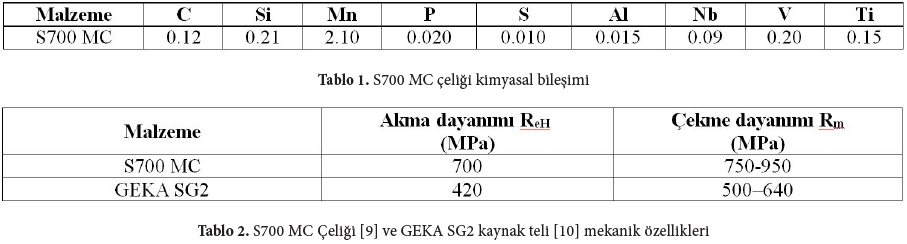

Kaynak ağızları TS EN ISO 9692–1 [11] standartlarına uygun olarak açılan deney numuneleri, Tablo 3’te belirtilen kaynak parametreleri tüm numunelerde sabit tutularak MIG (Metal Inert Gas) kaynak yöntemi ile kaynakları yapılmıştır. Genelde yapı çeliklerinde kaynak işlemi öncesi ön tavlama yapılarak ana metale ısı verilir ve kaynak esnasında oluşan ısı farklarından dolayı meydana gelebilecek kusurların önüne geçilir. Ön tavlamanın gerekli olup olmadığına ve ne kadar ısıtılacağına kaynatılacak malzemenin Eşitlik (1) [12] yardımıyla karbon eşdeğerine bakılarak karar verilir. S700MC malzemesinin karbon eşdeğeri (CEV) 0.39 olduğu için ön tavlama yapmaya gerek duyulmamıştır [13]. Kaynak uygulaması sırasında pasolar arası sıcaklık 250 ˚C olarak sağlanmıştır. Kaynak metali özellikleri ile ilgili olarak, çoğu C-Mn-Si içeren çelikler için orta derecedeki bir pasolar arası sıcaklık yeterli bir çentik darbe tokluğu gelişimine yardımcı olur. Ön ısıtma ve pasolar arası sıcaklık 290 ˚C ‘den fazla ise çentik darbe tokluğu olumsuz etkilenebilir. Ana malzeme çok az bir ön ısıtma gördüğünde ya da hiç görmediğinde meydana gelen hızlı soğuma, çentik darbe tokluğunda bir gerilemeye de sebep olabilir. Bu yüzden ön ısıtma ve pasolar arası sıcaklığın dikkatli bir şekilde kontrol edilmesi gerekir [14].

Kaynaklanmış deney numuneleri üzerinde yapılacak tahribatlı deneyler için standartlara uygun ölçülerde parçalar çıkarılmıştır. Bu işlemler parçaların iç yapısında değişiklik meydana gelmemesi için soğuk işleme tezgahlarında bor yağı ile soğutularak gerçekleştirilmiştir. Deney numunelerinde çekme testi, Charpy darbe testi ve Vickers sertlik testleri yapılmıştır.

Çekme testleri, ALŞA marka UTM 100 model 50 tonluk hidrolik üniversal test cihazı ile TS EN ISO 4136 [15] standardına uygun olarak yapılmıştır. Her farklı parametreden 2’şer numunenin testleri gerçekleştirilmiştir. Çekme deneyleri, malzemedeki çekme dayanımı, akma dayanımı ve uzama miktarını belirleyebilmek için gerçekleştirilir. Uzama miktarlarının belirlenebilmesi için deney öncesi çekme numunelerinin üzerinde aralarındaki uzaklıkları belli iki nokta verilmiş ve deney sonrası bu iki noktanın ara mesafesi ölçülmüştür.

Çekme testleri, ALŞA marka UTM 100 model 50 tonluk hidrolik üniversal test cihazı ile TS EN ISO 4136 [15] standardına uygun olarak yapılmıştır. Her farklı parametreden 2’şer numunenin testleri gerçekleştirilmiştir. Çekme deneyleri, malzemedeki çekme dayanımı, akma dayanımı ve uzama miktarını belirleyebilmek için gerçekleştirilir. Uzama miktarlarının belirlenebilmesi için deney öncesi çekme numunelerinin üzerinde aralarındaki uzaklıkları belli iki nokta verilmiş ve deney sonrası bu iki noktanın ara mesafesi ölçülmüştür.

Charpy darbe testleri, ALŞA marka ZBC 2000 model darbe cihazında TS EN ISO 9016:2013 [16] standardına uygun olarak yapılmıştır. Yapılan charpy darbe testleri kaynak bölgesinden gerçekleştirilmiştir. Bu deney, malzemedeki kırılma tokluğunu belirlemek için gerçekleştirilir. Deneyler üç farklı ortam sıcaklığı altında -20 °C, 0 °C ve

20 °C ‘da gerçekleştirilmiştir.

Vickers sertlik testleri, Shimadzu marka HMV-G model sertlik ölçüm cihazında TS EN ISO 6507-1:2007 [17] standardına uygun olarak yapılmıştır. Mikro sertlik testleri, ana malzeme, ITAB ve kaynak bölgesine batıcı uç vasıtasıyla 10 KN’luk kuvvetin 10 saniye süresince uygulanması ile gerçekleştirilmiş ve batıcı ucun malzeme üzerinde bıraktığı iz üzerinden sertlik değerlerine ulaşılmıştır.

3.Deneysel Çalışma Sonuçları

3.1. Isı Girdisi Değerleri

Yapılan kaynaklı birleştirmelerde, her deney parçası için oluşan ısı girdileri Eşitlik (2) [13] yardımıyla hesaplanarak sonuçları Tablo 4’te verilmiştir. Bu veriler mekanik ve fiziksel özelliklerin değerlendirilmesinde önem taşımaktadır.

En yüksek ısı girdisi, 20-V-60 ve 20-Y-60 numunelerinde gözlemlenmiştir. En düşük ısı girdisi sonucu ise 12-Y-44 numunesinde elde edilmiştir. Kaynak ağız açısı arttıkça birleşimde kullanılan dolgu metali miktarı da artmış ve bu durum ısı girdilerinin artmasına neden olmuştur. Isı girdisindeki değişimler göreceli olarak küçükse, mekanik özelliklerde önemli bir değişiklik olmaz [14].

3.2. Çelik Çekme Deneyi Sonuçları

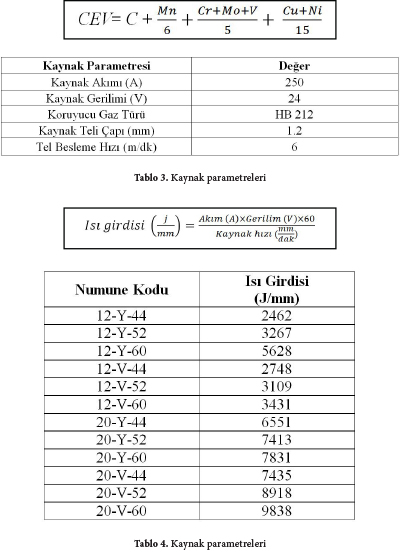

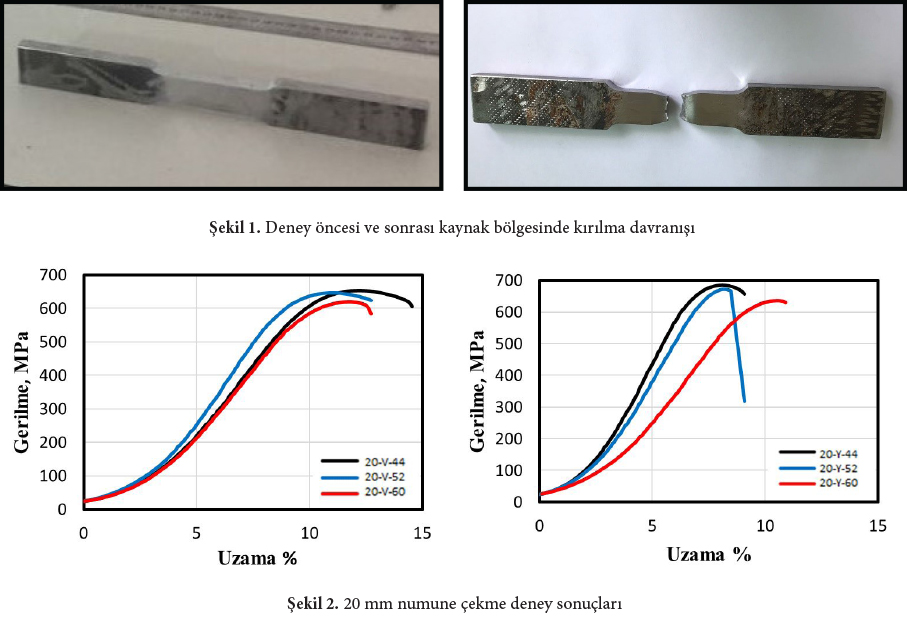

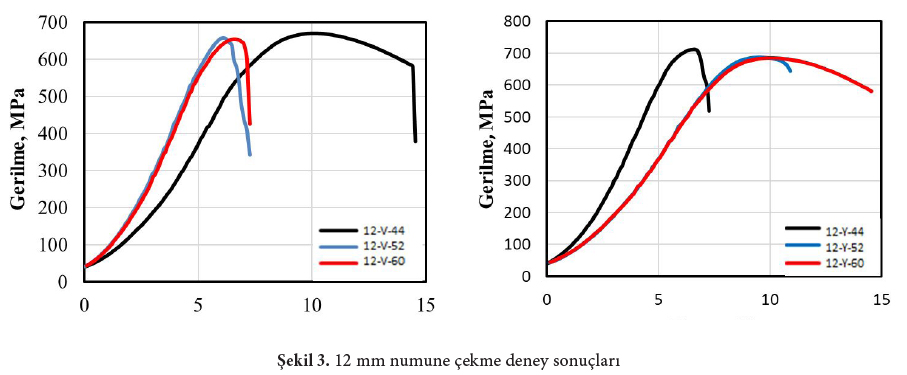

Deney numunelerinin görseli test öncesi ve test sonrası Şekil 1’de verilmiştir. Deney sonuçlarına ait gerilme - şekil değiştirme eğrileri Şekil 2 ve Şekil 3’te verilmiştir. Çekme testlerinde malzemeler boy değişimiyle birlikte kesitte oluşan ilk çatlağın ilerlemesi ve kesit bütünlüğünün ortadan kalkması sonucunda kırılırlar [18].

20 mm kalınlıktaki numunelerde en iyi çekme dayanımı 20-Y-44 ve en iyi akma dayanımı 20-Y-52 numunelerinde gözlemlenmiştir. Y tipi kaynak ağız yapısına sahip numunelerdeki çekme ve akma dayanımlarının genel olarak V tipi ağız yapısına sahip numunelerden daha fazla olduğu görülmüştür. Maksimum uzama 20-V-44 numunesinde %14 olarak gerçekleşmiştir. Kaynaklı birleşimlerde ısı girdisi arttıkça çekme ve akma dayanımlarında azalma gözlenmiştir. V tipi kaynak ağız profiline sahip numunelerde uzamanın daha fazla olmasının sebebinin dolgu metali miktarının Y tipi kaynak ağız profiline göre daha fazla olmasından ötürü olduğu düşünülmektedir.

12 mm kalınlıktaki numunelerde en iyi çekme ve akma dayanımı 12-Y-44 numunesinde gözlemlenmiştir. Y tipi kaynak ağız yapısına sahip numunelerdeki çekme ve akma dayanımlarının genel olarak V tipi ağız yapısına sahip numunelerden daha fazla olduğu görülmüştür. Maksimum uzama 12-V-44 ve 12-Y-60 numunelerinde %14 olarak gerçekleşmiştir. Kaynak telinin ana metale göre daha sünek bir yapıya sahip olması nedeniyle, kaynak metali miktarının daha fazla olduğu birleşimlerde uzama oranının genel olarak arttığı gözlemlenmiştir. V tipi kaynak ağız geometrisinde Y tipine göre daha fazla dolgu metali kullanıldığı için bu nedenle V tipi numunelerde uzamanın daha fazla olduğu düşünülmektedir. Bu durum, özellikle ağız geometrisinin paso sayısını daha fazla etkilediği 20 mm kalınlıktaki numunelerde daha belirgin şekilde görülmektedir. 12 mm kalınlıktaki numunelerde ısı girdileri daha düşük olduğu için genel olarak 20 mm kalınlıktaki numunelerden daha iyi dayanım göstermişlerdir. Çekme deneylerinden elde edilen sonuçların daha önce yapılan çalışmalar ile uyum içerisinde olduğu görülmüştür [5].

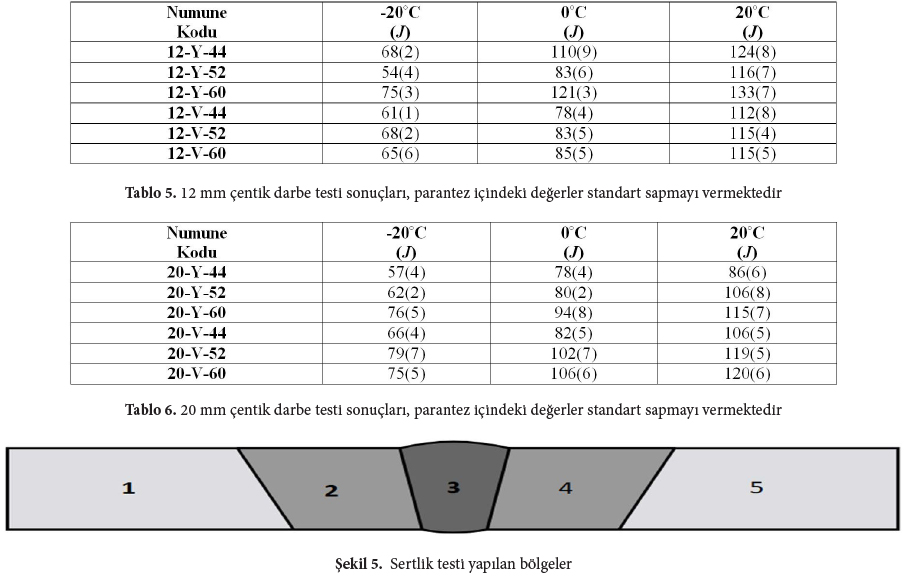

3.3. Charpy Darbe Deneyi Sonuçları

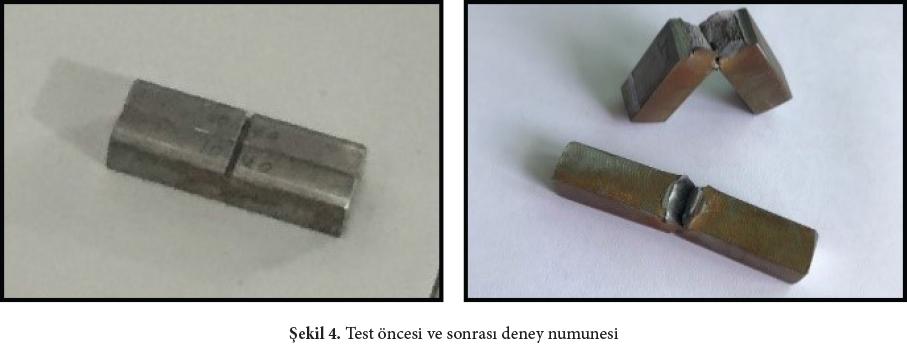

Charpy darbe deneyi sonuçları Tablo 5 ve Tablo 6’da verilmiştir. Deneyler 3 farklı sıcaklıkta yapılarak malzemedeki ısı geçişleri net bir şekilde görülmeye çalışılmıştır. Deney numunelerinin görseli test öncesi ve test sonrası Şekil 4’te verilmiştir. Genellikle bir malzemenin gerilme birim şekil değiştirme grafiğinin altında kalan alan ne kadar fazla ise o malzeme o kadar çok darbeye direnç gösterir [19].

12 mm kalınlıktaki numunelerde en iyi darbe dayanımı 12-Y-60 numunesinde gözlemlenmiştir. Darbe dayanımı en düşük numune 12-V-44’tür. Y tipi kaynak ağzına sahip numunelerde darbe dayanım değerleri V tipi kaynak ağzına sahip numunelere göre daha yüksektir. Her iki kaynak işleminde paso sayıları eşit olduğundan dolayı, ısı girdisi diğerine göre daha düşük olan Y tipi numunelerde tokluğun daha yüksek olduğu düşünülmektedir. Eğer kaynak pasosu sayılarında 20 mm kalınlıktaki numunelerdeki gibi farklılıklar olsaydı, ısı girdisinden bağımsız olarak paso sayısı fazla olan numunelerde tokluğun daha iyi olması beklenebilirdi.

20 mm kalınlıktaki numunelerde en iyi darbe dayanımı 20-V-60 numunesinde gözlemlenmiştir. Darbe dayanımı en düşük numune 20-Y-44 numunesidir. V tipi kaynak ağzına sahip numunelerde darbe dayanım değerleri Y tipi kaynak ağzına sahip numunelere göre daha yüksektir. V tipi kaynak ağzındaki numunelerde, Y tipine göre daha fazla kaynak pasosu uygulandığı için ve çok pasolu kaynaklarda her paso altındaki kaynak metalini temperlediğinden dolayı V tipi numunelerdeki enerji yutma kapasitesinin daha fazla olduğu düşünülmektedir. Metallerde temperleme, çeliklerin gevrekliğini gidermek ve tokluk kazandırmak için dönüşül sıcaklıklar altında yapılan ısıl işleme verilen addır. Her yeni ve doğru uygulanan kaynak pasosu, uygun geçiş sıcaklıkları altında üzerine uygulandığı kaynak metalini temperlediğinden dolayı, çok pasolu kaynaklarda bu durumun birleşimde ısıl işlem etkisi yarattığı ve tokluğu geliştirdiği düşünülmektedir. Çok pasolu kaynaklarda her paso altındaki kaynak metalini temperlediğinden bir önceki kaynak pasosunun bir kısmı yenilenmiş olur ve tokluk gelişir [20].

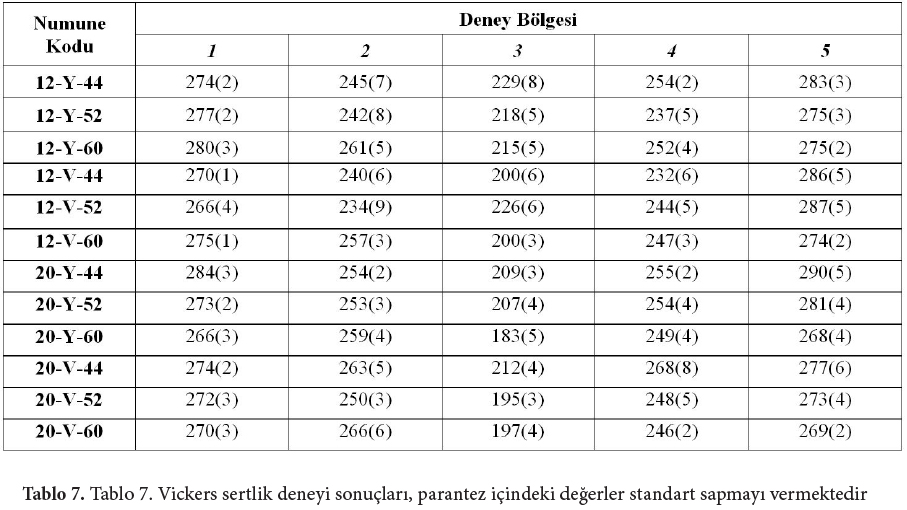

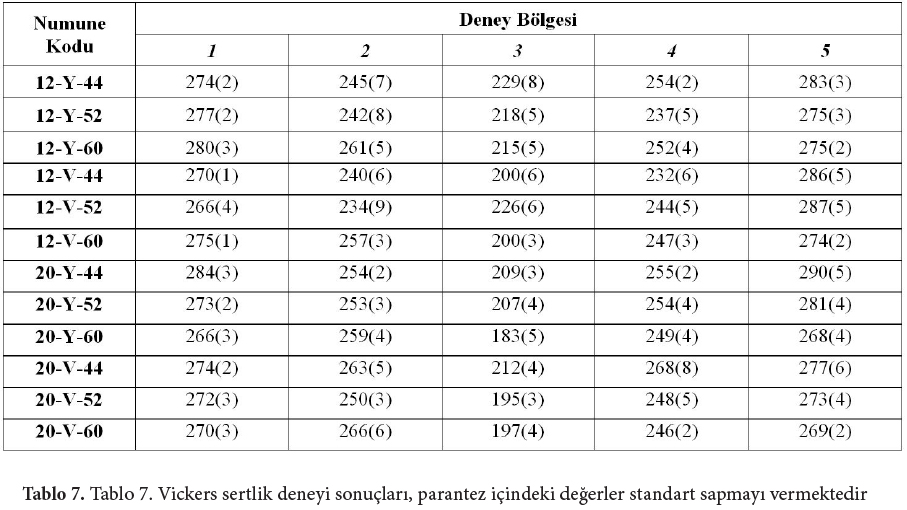

3.4.Vickers Sertlik Deneyi Sonuçları

Vickers sertlik deney sonuçları Tablo 7’de verilmiştir. Deneylerde 5 farklı bölgeden değerler alınmıştır ve bu bölgelerin kodları Şekil 5’de verilmiştir.

Kaynak bölgesinden ana malzemeye doğru gidildikçe sertliğin arttığı gözlenmiştir. Kaynak metalinin ana metale göre daha yumuşak bir yapıda olması nedeniyle sonuçlar bu şekilde çıkmıştır. Kaynak bölgesindeki sertlik sonuçları dikkate alındığında, kaynak ağız açısı arttıkça sertliğin düştüğü görülmektedir. Açı artışı ile birlikte kaynak bölgesinin ortasındaki ilave metal yoğunluğunun artmasından dolayı sertliğin düştüğü düşünülmektedir. Isı tesiri altındaki bölgedeki sertlik sonuçları incelendiğinde, kaynak ağız açısının artması ve dolaylı olarak ısı girdisinin yükselmesi ile birlikte, bölgenin yüksek ısı nedeniyle sertleştiği düşünülmektedir.

Sonuç ve Öneriler

• Kaynak ağız açısının artması, daha fazla dolgu metali kullanılmasına ve bu nedenle ısı girdisinin artmasına neden olmuştur. Isı girdisinin artmasının dolaylı olarak çekme dayanımlarının düşmesine sebep olduğu düşünülmektedir.

• Isı girdisinin artması ile birlikte genel olarak darbe dayanımlarının da arttığı gözlemlenmiştir. Çentik tokluğundaki değişim sadece ısı girdisine bağlı değildir ve kaynak dikiş boyutundan önemli ölçüde etkilenmektedir.

• 12 mm kalınlıktaki malzemelerin 20 mm kalınlıktaki malzemelere göre akma ve çekme dayanımları daha yüksek çıkmıştır. Bu duruma numunenin boyut etkisiyle birlikte ısı girdisinin kalın malzemelerde daha fazla olmasının sebep olduğu düşünülmektedir.

• En iyi çekme dayanımları 44˚ numunelerde ve en iyi darbe dayanımları 60˚ numunelerde gözlemlenmiştir. Çekme dayanımlarının düşük açılarda daha yüksek olmasının sebebinin ısı girdisi olduğu düşünülmektedir. Isı girdisinin artması çekme dayanımlarını düşürmüştür. Darbe dayanımlarının büyük açılarda daha yüksek olmasının sebebinin kaynaktaki paso miktarının açı büyüdükçe fazlalaşması ve dolaylı olarak kaynak bölgesinde temperleme etkisi yaratması olduğu düşünülmektedir.

• En iyi mekanik özelliklere 12-Y-44 numunesinde ulaşılmıştır. 20 mm kalınlıkta en iyi dayanım 20-Y-44 ve en iyi tokluk 20-V-60 numunelerinde elde edilmiştir. Malzemelerin kullanım yerine göre ağız geometrisine karar vermek faydalı olacaktır. Sonuçlara göre son üründe yüksek dayanım istenirse Y tipi, yüksek uzama kabiliyeti istenirse V tipi kaynak ağzı seçilebilir.

•Ana malzeme ve kullanılan kaynak teli, kaynak edilebilirlik açısından birbiri ile uyumlu olmakla birlikte, mekanik özellikler açısından farklılıklar göstermektedir. Daha yüksek mekanik özelliklere sahip kaynak teli ve farklı ağız profilleri ile benzer bir çalışma yapılarak araştırma derinleştirilebilir. Ayrıca detaylı mikroyapı çalışmaları yapılarak mekanik özellikler ile mikroyapı arasındaki ilişkiler incelenebilir.

KAYNAKLAR

[1] Kurşun, T., (1998). Gazaltı kaynak tekniğinde kullanılan koruyucu gaz ve gaz karışımlarının 19Mn6 kalite çeliğinin kaynatılmasında mekanik özelliklere etkisi ve tozaltı kaynağı ile karşılaştırılması, Doktora Tezi, Erciyes Üniversitesi Fen Bilimleri Enstitüsü, Kayseri.

[2] Özden H., (2003). Gemi inşaatında kalın çelik sac bağlantılarının işletme mukavemeti, Kaynak Teknolojisi 4. Ulusal Kongresi, Bildiriler Kitabı, s. 34.

[3] Anık, S. (1991). Kaynak Tekniği El Kitabı Yöntemler ve Donanımlar, Gedik Holding Yayını.

[4] Kayakök, V., (2009). Tozaltı ve MAGC kaynak yöntemlerinde kaynak ağzı – nüfuziyet ilişkisinin incelenmesi ve ekonomik yönden kıyaslanması, Yüksek Lisans Tezi, Yıldız Teknik Üniversitesi Fen Bilimleri Enstitüsü, İstanbul.

[5] Akın, A., (2015). Gazaltı kaynak parametrelerinin kaynak mukavemetine etkilerinin araştırılması, Yüksek Lisans Tezi, Selçuk Üniversitesi Fen Bilimleri Enstitüsü, Konya.

[6] Eski, Ö., (2001). Kaynak ısı girdisinin soğuk şekillendirilmiş S700MC çeliğinin mekanik özelliklerine etkisi, Doktora Tezi, İstanbul Teknik Üniversitesi, Fen Bilimleri Enstitüsü, İstanbul.

[7] İpek, N,. (2010). Kaynak ağız açısının ve geometrisinin zırh malzemesinin mekanik özellikleri üzerindeki etkisi, Yüksek Lisans Tezi, Başkent Üniversitesi, Ankara.

[8] Li, Li., Orme, K., Yu W., (2005). Effect of joint design on mechanical properties of AL7075 weldment, Journal of Materials Engineering and Performance, 14(3):322-326.

[9]SSAB, (2018). http://www.ssab.com.tr/products/brands/strenx/products/strenx-700-mc

[10] GEKA SG2, (2018). http://www.gedikkaynak.com.tr/urun/geka-sg-2-gazalti-kaynak-teli

[11] TS EN ISO 9692-1, (2014). Kaynak ve benzer işlemler – Kaynak ağzı hazırlığı için tavsiyeler- Bölüm 1: Çeliklerin elle metal ark kaynağı, gaz korumalı metal ark kaynağı, gaz kaynağı, TİG kaynağı ve demet kaynağı, Türk Standartları Enstitüsü, Ankara.

[12] Anık S., Anık, E.S., Vural, M., (1993). 1000 Soruda Kaynak Teknolojisi El Kitabı, Birsen Yayınevi, İstanbul.

[13] Anık S. (1980). Soru ve Yanıtlarıyla Kaynak Tekniği, Birsen Yayınevi, İstanbul.

[14] Kerse, Z., (2009). Kaynak dikişlerinde yükleme durumlarına bağlı olarak yöntem ve kalite seçim esaslarının incelenmesi, Yıldız Teknik Üniversitesi, Fen Bilimleri Enstitüsü, İstanbul.

[15] TS EN ISO 4136, (2013). Metalik malzemelerin kaynakları üzerinde tahribatlı deneyler-Enine çekme deneyi, Türk Standartları Enstitüsü, Ankara.

[16] TS EN ISO 9016, (2013). Metalik malzemelerin kaynakları üzerinde tahribatlı deneyler-Vurma deneyleri-Deney numunesi yeri, çentik yönü ve muayene. Türk Standartları Enstitüsü, Ankara.

[17] TS EN ISO 6507-1, (2007). Metalik malzemeler – Vickers sertlik deneyi – Bölüm 1: Deney metodu. Türk Standartları Enstitüsü, Ankara.

[18] Kakani, S.L., Kakani, A., (2004). Material Science, New Age Publishers, 600s, India.

[19] Smallman, R.E., Bishop, R.J., (1999). Modern Physical Metallurgy and Materials Engineering, Sixth Edition, Butterworth-Heinemann, United Kingdom.

[20] Funderburk, R.S.,(1999). Selecting filler metals:matching strenght criteria. Welding Innovation,Vol. 16(2).