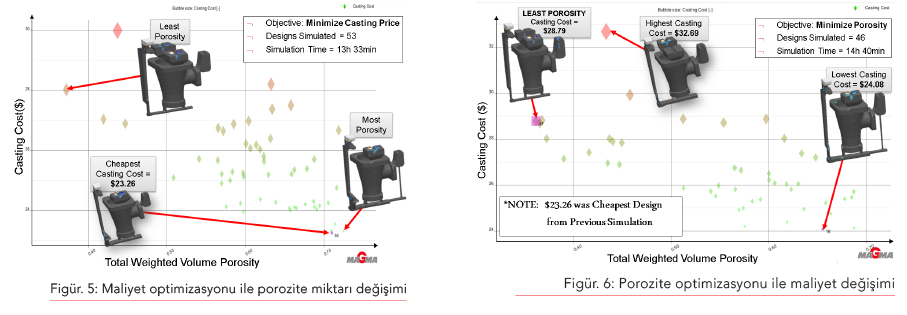

Üretim maliyetlerinin düşürülmesi dökümhaneler ve döküm alıcıları için her zaman temel hususlardan biridir. Yeni bir yolluk sistemi tasarlanırken ana hedef kalite olarak belirlenmekte, zamana karşı yarışıldığı için maliyet hep ikinci planda kalmaktadır. Bu çalışmada ise tasarım aşamasındaki birden fazla yolluk sisteminin maliyet ve kalite kriterleri göz önüne alınarak nasıl hızlıca değerlendirilebileceği ve doğru opsiyonun nasıl belirlenebileceği gözler önüne serilmektedir. Çalışmaya konu olan parça, GJS 450 sfero döküm olup dikine yerleştirilmiş iki göz ve bunların her biri için birer maçadan oluşmaktadır. (Figür 1).

Üretim maliyetlerinin düşürülmesi dökümhaneler ve döküm alıcıları için her zaman temel hususlardan biridir. Yeni bir yolluk sistemi tasarlanırken ana hedef kalite olarak belirlenmekte, zamana karşı yarışıldığı için maliyet hep ikinci planda kalmaktadır. Bu çalışmada ise tasarım aşamasındaki birden fazla yolluk sisteminin maliyet ve kalite kriterleri göz önüne alınarak nasıl hızlıca değerlendirilebileceği ve doğru opsiyonun nasıl belirlenebileceği gözler önüne serilmektedir. Çalışmaya konu olan parça, GJS 450 sfero döküm olup dikine yerleştirilmiş iki göz ve bunların her biri için birer maçadan oluşmaktadır. (Figür 1).

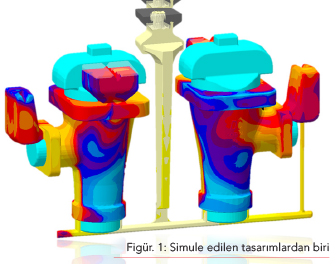

Döküm prosesi simülasyonundan önce ilk olarak MAGMA C+M modülü ile maça üretim prosesi simüle edilmiştir. Maça prosesinden kaynaklanan maliyetleri düşürmek amacıyla Sanal Deney Tasarımı (DoE) aracı kullanılmıştır. Soğuk kutu tekniği ile silis kumundan maça basılması ve kürlenmesi adımları simüle edilip, 12 farklı havalandırma tasarımında sonuçlar alınmıştır. 3 saniyelik üfleme süresinde incelenen tüm havalandırma varyasyonları ile maça basımı için ideal ve stabil maça sandığı dizaynları elde edilmiştir. Sonuçlar neticesinde proses geliştirme için gaz üfleme adımına yoğunlaşılmıştır. Farklı havalandırma tasarımları için gereken kürlenme süreleri ise büyük farklılık göstermiştir. Figür 2'de 12 tasarımın her biri için kürleme parametrelerindeki değişim verilmiştir.

Tasarım 1'de 32 saniye sonra dahi kürlenmeyen alanlar görülürken, en kısa kürleme süresi 13 saniye ile Tasarım 5'te görülmüştür. Kürleme sürelerindeki bu ciddi farklılık temel olarak amin gazının maça içindeki uniform dağılımından kaynaklanmaktadır. Ulaşılan bu 13 saniyelik üfleme periyodu sayesinde maça üretimi ciddi oranda hızlanmaktadır. İki gözlü maça sandığı için, üretim hızı 13 saniyelik üfleme süresi için saatte 266 maça, ölçülen en uzun üfleme süresi için ise sadece saatte 197 maçadır.

Tasarım 1'de 32 saniye sonra dahi kürlenmeyen alanlar görülürken, en kısa kürleme süresi 13 saniye ile Tasarım 5'te görülmüştür. Kürleme sürelerindeki bu ciddi farklılık temel olarak amin gazının maça içindeki uniform dağılımından kaynaklanmaktadır. Ulaşılan bu 13 saniyelik üfleme periyodu sayesinde maça üretimi ciddi oranda hızlanmaktadır. İki gözlü maça sandığı için, üretim hızı 13 saniyelik üfleme süresi için saatte 266 maça, ölçülen en uzun üfleme süresi için ise sadece saatte 197 maçadır.

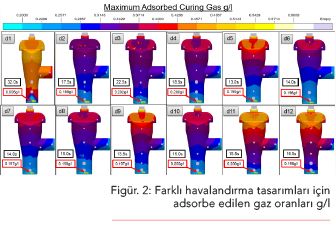

Farklı maça sandığı tasarımları için maliyet analizinde ise MAGMASOFT® otonom mühendislik modülünden yararlanılmıştır. Figür 3'te, faktöriyel olarak toplam 720 kombinasyon oluşturan farklı yolluk varyasyonları görülmektedir.

Yolluk, düşey yolluk ve girişler değiştikçe verim, kalıp üretim hızı ve gereken taşlama miktarı da değişmektedir. Bu üç bileşen yazılıma üç ek hedef ile tanıtılmıştır.

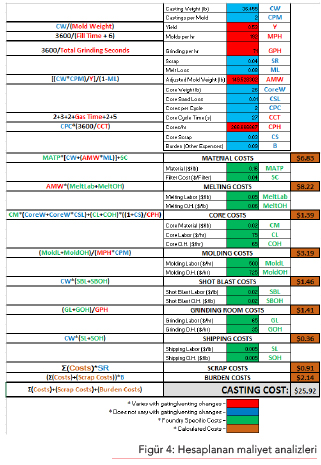

Kalıplama hattındaki dar boğaz kalıp dolum süresi olarak varsayılmıştır. Bu varsayımda madenin kalıba döküm süresi kalıp üretim hızına direkt olarak etki etmektedir. Gerekli taşlama süresi hesabı için denklemler oluşturulurken yolluk, üst ve yan besleyici temas alanları da hesaba dahil edilmiş ve saat bazında bir değer hesaplanmıştır. Sonraki adımda ise tek bir döküm parça için maliyet ve kalite analizine geçilmiştir (Figür 4). Maliyet hesaplamasında kullanılan denklem diğer bir hedef olarak belirlenmiştir.

Kalıplama hattındaki dar boğaz kalıp dolum süresi olarak varsayılmıştır. Bu varsayımda madenin kalıba döküm süresi kalıp üretim hızına direkt olarak etki etmektedir. Gerekli taşlama süresi hesabı için denklemler oluşturulurken yolluk, üst ve yan besleyici temas alanları da hesaba dahil edilmiş ve saat bazında bir değer hesaplanmıştır. Sonraki adımda ise tek bir döküm parça için maliyet ve kalite analizine geçilmiştir (Figür 4). Maliyet hesaplamasında kullanılan denklem diğer bir hedef olarak belirlenmiştir.

Önceki adımda hesaplanan en yüksek maça üretim hızı baz alınarak maça birim maliyeti 1.39$ olarak hesaplanmıştır. Döküm parça maliyet hesabında da bu değer göz önüne alınmıştır. Yolluk bileşenlerindeki değişiklikler maça üretim maliyetine etki etmediği için, yapılacak simülasyonlarda en düşük maça üretimi çevrim süresi esas alınmıştır.

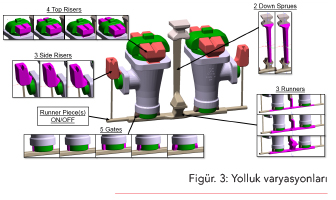

MAGMA otonom mühendislik modülü çalıştırılmadan önce ana ve tek hedef maliyetin minimuma indirilmesi olarak seçildi. Minimum maliyet ile en iyi tasarımın yanında kalıp üretiminde ve taşlamada optimum verime sahip proses senaryoları incelendi. Analiz sonucunda en düşük maliyetin 23.26$ en yüksek maliyetin ise 30.02$ olduğu görüldü. Bu analizde tek kriter maliyet olduğu için tüm proseslerde belirli oranlarda çekinti porozitesi tespit edildi (Figür 5).

Porozite içermeyen dizayna rastlanmadığı için, porozitenin minimize edilmesi hedef olarak belirlenip yeni bir optimizasyon çalışması yapıldı. Parçadaki toplam porozite ile döküm parçanın maliyetindeki değişim Figür 6 ile tekrar incelendi.

Minimum poroziteye sahip tasarımın maliyeti en düşük maliyetli tasarım ile kıyaslandığında her bir parça üretimi başına 5,53$’lık bir fark tespit edildi. İkinci optimizasyonda tespit edilen en yüksek değer olan 32.69$ maliyet ile ilk optimizasyondaki en düşük değer olan 23.26$ değeri kıyaslandığında 9.43$ oranında bir fark ortaya çıkmıştır.

Çekinti porozitesi miktarı ile maliyetin göreceli değişimi incelendiğinde porozite miktarını azaltmanın maliyete yansıması detaylı olarak tespit edilebilmekte ve bu sayede dökümhaneler ile döküm parça alıcıları arasındaki görüşmelerde göz önüne alınabilmektedir. Yazılıma yolluk bileşenleri tasarımlarını otonom olarak değiştirebilme imkanı verildiği ve geometri seçiminde kriter olarak döküm maliyeti girildiği takdirde dökümhaneler rahatlıkla karlarını maksimize edebilmekte ve herhangi bir parçanın kalite kriterlerinin maliyete olan etkilerini dahi inceleyebilmektedir.