ADVERTORIAL

* Experimental Investigation of the Relationship Between Coating Thickness and Corrosion Initiation Time in Quick Release Couplings

Öge, G., RTC TEC Bağlantı Elemanları A.Ş., Sezgin, E. (PhD), RTC TEC Bağlantı Elemanları A.Ş., AKAY, E., RTC TEC Bağlantı Elemanları A.Ş.

Özet

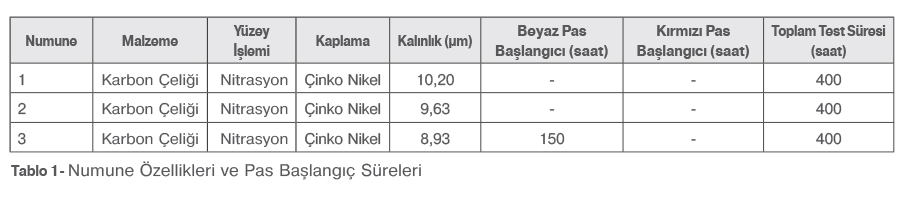

Bu çalışmada, hızlı bağlantı elemanlarında kaplama kalınlığının korozyon direnci üzerindeki etkisi deneysel olarak incelenmiştir. Karbon çeliği esaslı ve nitrasyon uygulanmış RTC marka 201.06PMF13-SW18-ST model hızlı bağlantı elemanlarından üç adet numune seçilmiş; numunelere elektrolitik çinko-nikel kaplama uygulanmış ve kaplama kalınlıkları sırasıyla 10,20 µm, 9,63 µm ve 8,93 µm olarak ölçülmüştür. Korozyon davranışı ASTM B117 standardına uygun Tuzlu Su Sisi Testi ile 400 saat boyunca değerlendirilmiştir. Deneysel sonuçlar, kaplama kalınlığı arttıkça korozyon direncinin belirgin şekilde yükseldiğini göstermektedir. 10,20 µm ve 9,63 µm kaplama kalınlığına sahip numunelerde test süresince beyaz veya kırmızı pas oluşumu gözlenmezken, 8,93 µm kaplamalı numunede beyaz pas 150. saatte görülmüş; kırmızı pas ise oluşmamıştır. Bu bulgular, çinko-nikel kaplamanın nitrasyon tabakası ile birlikte yüksek koruma sağladığını ve kaplama kalınlığının korozyon başlangıç süresinde kritik bir parametre olduğunu ortaya koymaktadır. Hesaplanan konservatif üst sınır korozyon hızları, numunelerin uzun dönem servis koşullarında metal kaybının ihmal edilebilir düzeyde kalacağını göstermektedir. Sonuç olarak, tedarikçi tarafından önerilen 6 ± 2 µm kaplama kalınlığının agresif tuz sisi koşullarında yetersiz olabileceği, güvenilir korozyon dayanımı için kaplama kalınlığının en az 9 µm seviyesinde tutulmasının uygun olacağı değerlendirilmiştir.

Anahtar kelimeler: Hızlı bağlantı elemanı, korozyon, kaplama, nitrasyon, tuz sisi testi

Abstract

In this study, the effect of coating thickness on the corrosion resistance of quick release couplings was experimentally investigated. Three samples of the RTC brand 201.06PMF13-SW18-ST model quick release couplings, manufactured from carbon steel and subjected to nitriding, were selected; electrolytic zinc–nickel coating was applied, and the coating thicknesses were measured as 10.20 µm, 9.63 µm, and 8.93 µm, respectively. The corrosion behavior was evaluated for 400 hours using the Salt Spray Test in accordance with ASTM B117. Experimental results show that corrosion resistance increases significantly with increasing coating thickness. No white or red rust formation was observed on the samples with coating thicknesses of 10.20 µm and 9.63 µm throughout the test duration, whereas the sample with an 8.93 µm coating exhibited white rust at the 150th hour, with no red rust detected. These findings demonstrate that zinc–nickel coating, combined with the nitrided layer, provides high protection, and that coating thickness is a critical parameter influencing the onset of corrosion. The calculated conservative upper-limit corrosion rates indicate that metal loss under long-term service conditions would remain negligible. Consequently, the supplier’s recommended coating thickness of 6 ± 2 µm may be insufficient under aggressive salt spray conditions, and maintaining the coating thickness at a minimum of approximately 9 µm is deemed appropriate for reliable corrosion resistance.

Keywords: Quick release coupling, corrosion, coating, nitriding, salt spray test

1. Giriş

Hızlı bağlantı elemanları (quick release couplings), akışkan hatlarının hızlı, güvenli ve sızdırmaz biçimde bağlanmasını sağlayan temel makine elemanlarıdır. Endüstriyel süreçlerde verimliliği artıran, enerji ve iş gücü tasarrufu sağlayan, akışkan kayıplarını ve çevreye zarar verilmesini önleyen ve iş güvenliğini destekleyen mekanik bileşenlerdir. Mevcut teknolojik seviyesi, orta-alt seviyeden orta-üst seviyeye doğru değişim göstermektedir. Erkek (uç) ve dişi (soket/gövde) parçanın birleşmesiyle çalışan bu mekanizmalar, özellikle sık sökülüp takılmanın gerekli olduğu proseslerde montaj süresini kısaltmaları, bakım operasyonlarını kolaylaştırmaları ve güvenilir akış kontrolü sağlamaları nedeniyle endüstride kritik öneme sahiptir.

Hızlı bağlantı elemanları (quick release coupling) genel olarak; bir erkek (uç) ve bir dişi (soket/gövde) olmak üzere iki parçadan oluşur. Düzgün bağlandığında, bu parçalar sızdırmazlık sağlar ve içindeki akışkan güvenli ve kontrollü bir şekilde basınç kaybı yaşanmadan transfer olur. En temel faydaları; ilave bir donanım kullanmadan zahmetsizce ve hızlı bir şekilde takılıp sökülmeyi sağlamaları ve zamandan ve işgücünden tasarruf sağlamalarıdır. “Geleneksel bağlantı elemanlarının diş açma veya vidalama gerektirdiği durumların aksine”(URL-1), hızlı bağlantı elemanları bunlara ihtiyaç duymaz ve kolay takılıp sökülmeye imkân sağlayan kilitleme mekanizmaları kullanır. Temel olarak tekli ve çoklu bağlantı elemanları olarak sınıflandırılsalar da çok farklı şekillerde de (manifold, collectors, mini-con vs.) adlandırılabilmektedirler. Hidrolik, pnömatik ve su başta olmak akışkanların transferi için sıkça bağlantı (bağlanma- ayrılma) yapılması gereken uygulamalarda kullanılır.

Günümüzde otomotiv, plastik, kalıp, döküm, savunma, havacılık ve uzay, denizcilik, raylı sistemler, yeşil hidrojen, metal, gaz ve petrol, kimya, ilaç, yiyecek-içecek, makine ve motor sporları endüstrileri başta olmak üzere birçok sektörde yaygın biçimde kullanılan hızlı bağlantı elemanlarının kullanım alanları her geçen gün artmaktadır.“2024 yılında hızlı bağlantı elemanlarının pazar büyüklüğü 3.2 milyar dolara ulaşmıştır. Bu rakamın % 8.1 yıllık ortalama büyüme oranı ile 2030 yılında 5.6 milyar dolara ulaşması beklenmektedir.”(URL-2)

Endüstriyel sistemlerde kullanılan hızlı bağlantı elemanları, mekanik dayanım ve akışkan sızdırmazlığı açısından temel bileşenlerdir. Bu elemanların titreşim, darbe, şok, sıcaklık, basınç ve korozyon gibi değişken koşullar altındaki performansı, sistemin genel güvenilirliğini doğrudan etkiler. Hızlı bağlantı elemanlarının işlevselliği; yüksek mekanik dayanıklılık (optimum hammadde seçimi, dayanıklılık artıcı mühendislik uygulamaları gibi), yüksek termal dayanıklılık (ısı ve alev gibi), korozyon dayanımı, çevresel etkilere yüksek dayanım (UV gibi), yüksek sızdırmazlık, çevre koruma ve iş güvenliği performansı gibi faktörlere bağlıdır. Bu çalışmada korozyon dayanımı üzerine odaklanılmıştır.

“Hızlı bağlantı elemanlarının üretiminde en kritik unsurlardan biri, bunların korozyona maruz kalma durumunun değerlendirilmesidir.” (URL-3) Korozyonun meydana getirdiği kademeli hasar ortama bağlı olarak hızlı veya yavaş olabilir. “Korozyon, metal veya metal alaşımlarının kimyasal veya elektrokimyasal reaksiyonlar sonucunda bulunduğu ortam şartlarında bozulmasıdır”. (Gerengi, H., KURTAY, M., 2013) Bu bozulma; yüzey deformasyonu ve aşınması, malzeme kaybı, mekanik zayıflama, sıkışma, bağlantı noktalarında sızıntı ve sistemdeki akışkanın kirlenmesi gibi sorunlara yol açabilir. Bu nedenledir ki hızlı bağlantı elemanlarının tasarımında korozyona karşı dayanıklı malzeme ve kaplamaların seçilmesi ürün ömrünün öngörülmesinde belirleyici rol oynamaktadır.

Hammadde seçimi korozyonun hızını ve türünü doğrudan etkiler. Farklı metaller ve alaşımlar farklı korozyon davranışları gösterir. Örneğin; paslanmaz çelik, belirli bir oranın üzerindeki krom içeriği sayesinde yüzeyinde pasif bir oksit tabakası oluşturur, bu da korozyona karşı direnci artırır.

Benzer şekilde, ürün yüzeylerinde kullanılacak özel kaplamalar ve alaşımlar sayesinde yağmur, kar, tuzlu su ve benzeri çevresel koşullarda oluşabilecek korozyon etkileri minimize edilebilmektedir. Bu sayede bakım sıklığı düşürülebilmekte ve uzun servis ömrü sağlanmaktadır. Bu noktada kaplama kalınlığı değerinin belirlenmesi önem arz etmektedir.

Literatürde, metal esaslı bağlantı elemanlarında “farklı hammadde kullanımı ile korozyon performansı arasındaki ilişkiyi”, “farklı kaplama türleri ile korozyon performansı arasındaki ilişkiyi” ve “kaplama kalınlığı ile korozyon başlangıç süresi arasındaki ilişkiyi” ortaya koyan çalışmalara rastlamak mümkündür. Örneğin; Khan ve Patel (2020), paslanmaz çelik ile karbon çeliğini karşılaştırmış; paslanmaz çeliğin yüksek klorür konsantrasyonlarında dahi daha uzun dayanım sağladığını belirtmiştir. Öztürk, Demir ve Yılmaz (2022), ise nikel kaplamanın, çinko kaplamaya göre ilk 240 saatlik test süresince daha üstün koruma sağladığını raporlamıştır. Zhang ve ark. (2019), çinko-nikel kaplama kalınlığının korozyon başlangıç süresine olan etkisini ortaya koymuştur. Tuzlu su sisi testi yöntemiyle, çinko nikel kaplama uygulanmış çelik bağlantı elemanlarında kaplama kalınlığının korozyon başlangıç süresi üzerinde belirleyici olduğunu ortaya deneysel bir şekilde ispatlamışlardır.

Bu çalışmada kaplama kalınlığının korozyon davranışına etkisi deneysel olarak analiz edilecek ve buradan yola çıkarak tedarikçi tarafından önerilen kaplama değerinin uygun olup olmadığına ilişkin bir değerlendirme sunulacaktır. Böylelikle; sınırlı bulunan deneysel analizlere de katkı sunulmuş olunacaktır.

2. Yöntem

Bu çalışmada, önce uygun numuneler seçilmiş ve RTC markasına ait hızlı bağlantı elemanları tercih edilmiştir. Ardından numunelere nitrasyon işlemi uygulanmıştır. Daha sonra kaplama performansını değerlendirmek üzere Tuzlu Su Sisi Testi, ASTM B117 standardına uygun olarak gerçekleştirilmiş olup, “bu yöntem literatürde yaygın olarak kullanılan güvenilir bir korozyon test metodu olarak kabul edilmektedir.” (ASTM,2020) Testlerin tamamlanmasının ardından, numuneler üzerindeki korozyon oluşumları gözlemlenmiş ve elde edilen bulgular değerlendirilerek kaplama kalınlığının korozyon direncine etkisi ortaya konulmuş ve tedarikçi tarafından önerilen kaplama kalınlık ölçüsünün uyguluğu değerlendirilmiştir.

2.1. Numune Seçimi

Bu çalışmada, deneysel incelemelerde kullanılacak numunelerin belirlenmesi amacıyla kapsamlı bir ön değerlendirme yapılmış ve sonuç olarak RTC markasına ait, karbon çeliği esaslı 201.06PMF13-SW18-ST modelindeki hızlı bağlantı elemanlarından üç adet numune rastgele seçilmiştir. Söz konusu numunelerin tercih edilmesinde, hem endüstriyel kullanımda yaygın olarak karşılaşılan bir bağlantı elemanı olmaları hem de kaplama kalınlığının korozyon davranışı üzerindeki etkisinin incelenmesine uygun malzeme özellikleri göstermeleri etkili olmuştur.

Tüm numuneler karbon çeliğinden üretilmiş ve yüzeylerine aynı nitrasyon işlemi uygulanmıştır. Nitrasyon işlemi, 510–530 °C sıcaklık aralığında kontrollü amonyak gazı atmosferinde gerçekleştirilmiştir. İşlem, difüzyon tabakasının homojenliğini sağlamak amacıyla 6–8 saat arası sürdürülmüş olup, elde edilen tabaka karbon çeliği yüzeyinde yüksek sertlik ve korozyon dayanımı sağlayacak şekilde optimize edilmiştir. Bu çalışmada nitrasyon tabakasının mikroyapı kesiti alınmamış, bunun yerine kaplama kalınlığının tahribatsız yöntemlerle ölçülmesi tercih edilmiştir. Nitrasyon işleminde oluşan tabaka derinliği, RTC laboratuvar prosedürlerine uygun olarak profilometre ile belirlenmiştir. Profilometre yöntemi; tabaka yapısını bozmadığı, numuneyi kesme veya dağlama gerektirmediği ve yüzey bütünlüğünü koruduğu için hızlı bağlantı elemanlarının performans analizlerinde yaygın şekilde kullanılmaktadır.

Deneysel değişken olarak yalnızca kaplama kalınlığı değiştirilmiş olup, ilgili değerler sırasıyla 8,93 µm, 9,63 µm ve 10,20 µm olarak ölçülmüştür. Çalışmada kullanılan çinko-nikel kaplama, elektrolitik yöntemle uygulanmış olup alaşım bileşimi literatürde önerilen şekilde %12–15 Ni aralığındadır. Kaplama sonrası ilave bir pasivasyon veya lak uygulanmamış, böylece nitrasyon tabakası ile çinko-nikel kaplamanın bütünleşik yüzey davranışı değerlendirilmiştir.

2.2. Tuzlu Su Sisi Testi (ASTM B117)

Tuz sisi test kabininde püskürtme dağılımının homojenliği günlük olarak kontrol edilmiş, tüm numuneler aynı raf yüksekliğine ve aynı püskürtme açısına yerleştirilmiştir. Bu sayede kaplama kalınlığı dışında tüm değişkenler sabit tutularak kontrollü bir karşılaştırma sağlanmıştır.

Korozyon dayanımını değerlendirmek amacıyla, ASTM B117 standardına uygun şekilde tuzlu su sisi (Salt Spray) testi uygulanmıştır. Test koşulları aşağıdaki şekilde belirlenmiştir:

NaCl çözeltisi yoğunluğu: %5

pH değeri: 6,5 ± 0,5

Püskürtme oranı: 1,0–2,0 mL/h

Test kabini sıcaklığı: 35 ± 2 °C

Bağıl nem oranı: %95 ± 2

Numuneler, farklı kaplama kalınlıklarına göre değerlendirilmiş ve test süresi boyunca düzenli aralıklarla görsel olarak incelenmiştir.

2.3. Gözlem ve Değerlendirme

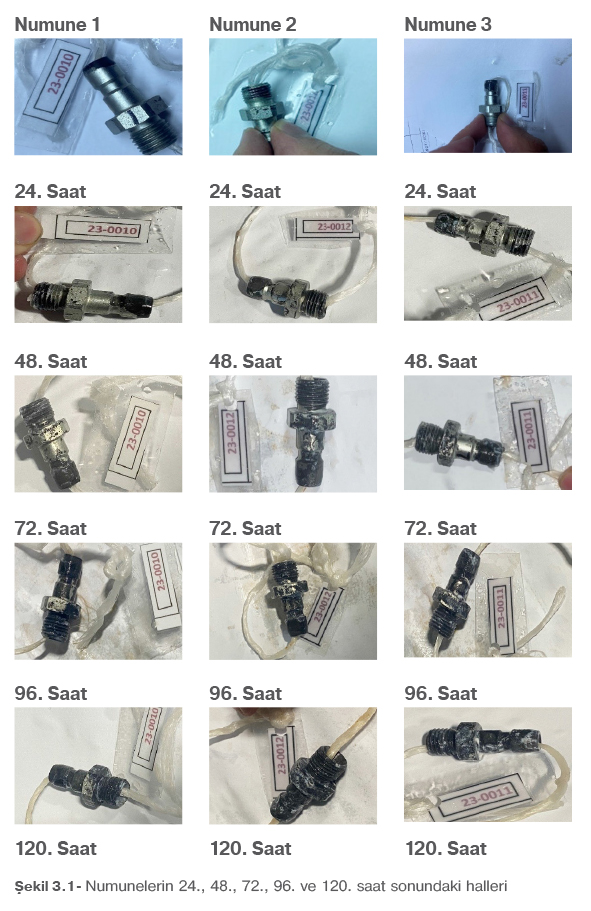

Numuneler test başlangıcında ve 24., 48., 72., 96. ve 120. saatlerde görsel olarak değerlendirilmiştir. Özellikle beyaz pas (White rust) oluşumu kaydedilmiş ve her numuneye ilişkin pas başlangıç süresi belirlenmiştir. Elde edilen bulgular, kaplama kalınlığı ile korozyon direnci arasındaki ilişkiyi analiz etmek amacıyla karşılaştırmalı olarak ele alınmıştır.

3. Bulgular ve Tartışma

Standartlara uygun olarak aynı malzeme ve aynı kaplama türü seçilen RTC markasına ait 201.06PMF13-SW18-ST ürüne tuz testi uygulanmıştır. Deneyde 3 aynı numune kullanılmıştır. Her bir numune aynı malzeme, aynı kaplamaya ve aynı nitrasyon işlemeye sahip olmakta lakin bağımsız değişken olarak kaplama kalınlığı seçilmiş, farklı kaplama kalınlıkları kullanılmıştır. Her bir seçilen test görmemiş ürün önce 24 saat teste tabi tutulmuş ve daha sonra test süresi arttırılarak numuneler hazırlanmıştır. Ürünlere ait tuz testi öncesi ve sonrası görüntüler çalışmaya eklenmiştir.

3.1. Numune Gözlemleri

Numune 1: Birinci numune karbon çeliğinden üretilmiş olup nitrasyon işlemi uygulanmıştır. Kaplama kalınlığı 10,20µm olarak ölçülmüştür. Test süresi boyunca kırmızı pas gözlemlenmemiştir. Kaplama kalınlığı, 400 saat boyunca korozyon başlangıcını engellemiş ve tabakanın performansının yeterli olduğunu göstermiştir.

Numune 2: İkinci numune, karbon çeliğinden üretilmiş olup, çinko nikel kaplamaya sahip olup yüzeyinde nitrasyon işlemi uygulanmıştır. Kaplama kalınlığı 9,63µm olarak belirlenmiştir Benzer şekilde, test süresi boyunca herhangi bir pas oluşumu gözlemlenmemiştir.

Numune 3: Üçüncü numune, karbon çeliğinden üretilmiş olup yüzeyinde nitrasyon işlemi uygulanmıştır. Kaplama kalınlığı 8,93 µm olarak belirlenmiştir. Beyaz pas oluşumu 150. saatte görülmüş ve 400.saatte kırmızı pas görülmemiştir.

3.2. Kaplama Kalınlığı ve Korozyon Direnci

Kaplama kalınlığı arttıkça korozyon direncinde artış gözlemlenmiştir. En kalın tabaka (10,20 µm) en yüksek korumayı sağlamış ve test süresince hiç kırmızı pas oluşumu gözlemlenmemiştir. Bu nitrasyon tabakasının mekanik ve kimyasal özelliklerinin kalınlık ile doğru orantılı olduğunu desteklemektedir. Kaplama kalınlığının artması, çinko-nikel tabakanın bariyer fonksiyonunu güçlendirerek klorür iyonlarının tabakayı delme süresini geciktirmektedir. 10,20 µm değerindeki numunede pas oluşumunun gözlenmemesi, tabakanın porozite oranının düşük ve difüzyon direncinin yüksek olduğunu göstermektedir. Kaplama kalınlığının 8,93 µm’e düşmesi, tabakanın porozitesini artırmış ve korozif klorür iyonlarının tabakaya daha erken nüfuz etmesine neden olmuştur. Difüzyon tabakasının daha ince olması, tabakanın bariyer etkisini azaltarak 150. saatte beyaz pas oluşumunu hızlandırmıştır. 400 saat boyunca kırmızı pas oluşmaması ise nitrasyon tabakasının hâlâ etkin olduğunu göstermektedir.

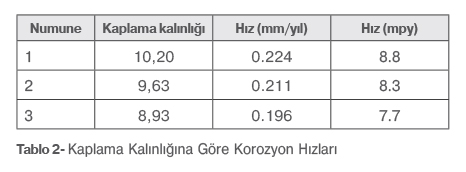

3.4. Korozyon Hızı Tahminleri

Hesaplanan konservatif üst sınır hızları (Tablo-2), gerçek korozyon hızlarının çok üstünde olup, bu numunelerin uzun süreli servis koşullarında metal kaybının çok düşük olacağını göstermektedir. Gerçek korozyon hızı, pas oluşum zamanının 400 saati geçmesi nedeniyle bu değerden daha düşük olacaktır.

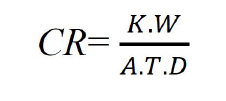

Bu çalışmada korozyon hızının değerlendirilmesinde ASTM G102 standardında verilen genel ifade esas alınmıştır. Korozyon hızı (CR), birim zamanda birim yüzey alanından gerçekleşen metal kaybı olarak tanımlanmakta ve aşağıdaki denklemle ifade edilmektedir:

Burada

CR: Korozyon hızı,

W: Kütle kaybı (g),

A: Korozyona maruz kalan alan (cm²),

T: Maruziyet süresi (saat),

D: Malzemenin yoğunluğu (g/cm³),

K: Birim dönüşüm katsayısıdır (seçilen birim sistemine göre değiştirilir ve mm/yıl veya mpy cinsinden hız hesabı için kullanılır).

Bu çalışmada numunelerde test süresi boyunca ölçülebilir bir kütle kaybı oluşmadığı ve kaplama tabakasının delinmesine yol açacak düzeyde bir korozyon gözlenmediği için, klasik anlamda ağırlık kaybına dayalı bir korozyon hızı hesaplaması yapılmamıştır. Bunun yerine, kaplama kalınlığı ve toplam test süresi esas alınarak konservatif (üst sınır) bir korozyon hızı tahmini yapılmıştır. Bu yaklaşımda, kaplama tabakasının tamamının 400 saatlik test süresi içinde tamamen tükendiği varsayılmış ve elde edilen değerler gerçek korozyon hızından daha büyük olacak şekilde güvenli tarafta kalacak biçimde değerlendirilmiştir.

Bu varsayım altında hesaplanan üst sınır korozyon hızları Tablo 2’de verilmiştir. Elde edilen değerler mm/yıl ve mpy (mil per year) birimleri cinsinden ifade edilmiş olup, gerçek korozyon hızının bu değerlerin oldukça altında olduğu değerlendirilmiştir. Bu sonuç, nitrasyon ve çinko-nikel kaplamanın 400 saatlik tuz sisi test koşullarında yüksek koruyuculuk sağladığını ve uzun süreli servis koşullarında metal kaybının ihmal edilebilir düzeyde kalacağını göstermektedir.

4. Genel Sonuçlar Ve Öneriler

Bu çalışmada, RTC markasına ait 201.06PMF13-SW18-ST kodlu karbon çeliği ve kaplamaları aynı olan 3 parça alınarak kaplama kalınlıkları değiştirilerek 400 saatlik tuzlu su sisi testi uygulanmış beyaz veya kırmızı pas oluşumunu engellediği gözlemlenerek korozyon direncini arttırdığı sonucuna varılmıştır. Kaplama kalınlığı arttıkça korozyon dayanımı yükselmiş, 10,20µm kalınlıktaki tabaka en yüksek korumayı sağlamıştır. 8,93 µm kalınlıktaki tabakanın da 400 saat boyunca kırmızı pas oluşumuna izin vermemesi nitrasyonun düşük kaplama kalınlığında bile etkili olduğu sonucunu ortaya çıkarmıştır. 8,93 µm kalınlıktaki numunede 150. saatte beyaz pas tespit edilmiştir. Bu durum, kaplama kalınlığının korozyon başlangıç süresi üzerinde belirleyici bir parametre olduğunu göstermektedir.

Hesaplanan konservatif üst sınır korozyon hızları numunelerin uzun süreli servis koşullarında çok düşük metal kaybına uğrayacağını desteklemektedir. Gerçek korozyon hızı, test süresi boyunca pas oluşumu gözlemlenmediği için daha düşük çıkacaktır. Nitrasyon işlemi, karbon çeliği üzerinde güvenilir bir yüzey sertliği ve korozyon dayanımı sağlamakta, 400 saatlik agresif test koşullarında bile kaplama kalınlığı 8,93 µm ve üzeri olduğunda herhangi bir kırmızı pas oluşumu gözlemlenmemektedir.

Bu bulgular karbon çeliğinden üretilen çinko nikel kaplamalı hızlı bağlantı elemanlarının endüstriyel kullanımda dayanıklılığının yüksek olduğunu doğrular.

Tedarikçi tarafından önerilen 6 ± 2 µm kaplama kalınlığı değeri, bu çalışma kapsamında elde edilen test sonuçları ile karşılaştırılmış ve agresif tuz sisi ortamında bu aralığın yeterli koruma sağlamayabileceği değerlendirilmiştir. Bu sonuçlar, üretim sürecinde nitrasyon tabaka kalınlığının en az 9 µm civarında tutulmasının, korozyona karşı güvenilir koruma sağladığı ve kalite kontrol parametresi olarak kullanılabileceğini göstermektedir. Ayrıca, laboratuvar testleri ile kaplama kalınlığı ve korozyon performansı arasındaki ilişkinin periyodik olarak izlenmesi, ürün dayanıklılığının sürdürülebilirliğini arttıracaktır.

5. Kaynakça

- Gerengi, H., KURTAY, M., Malzeme Ve Malzeme İşleme Teknolojileri Programında “Korozyon Ve Korozyona Dayanıklı Malzemeler” Dersinin Zorunlu Olarak Okutulması, Electronic Journal of Vocational Colleges- Aralık 2013 UMYOS Özel Sayı, 67-71.

- M. A. Khan ve R. V. Patel, “Comparative analysis of corrosion resistance in stainless steel and carbon steel fasteners,” Journal of Materials Performance, cilt 35, no. 2, ss. 112–118, 2020.

- B. Öztürk, M. Demir ve A. Yılmaz, “Investigation of corrosion resistance of hydraulic quick coupling systems in industrial environments,” Journal of Surface Engineering, cilt 40, no. 4, ss.300–308,2022.

- L. Zhang, Y. Wang ve J. Zhao, “Effect of zinc-nickel coating thickness on corrosion resistance of steel fasteners,” Corrosion Science and Technology, cilt 58, no. 3, ss. 205–213, 2019.

- ASTM International, ASTM B117–19: Standard practice for operating salt spray (fog) apparatus. West Conshohocken, PA: ASTM International, 2020.

- URL-1: https://www.linkedin.com/pulse/what-quick-release-coupling-uses-how-f2lmc/, Ekim 2025.

- URL-2:https://www.marketresearchintellect.com/product/global-quick-release-coupling-market-size-and-forecast/?utm_source=Pulse-Sep-A1&utm_medium=843/, Rapor No.: 453620, Ekim 2025.

- URL-3: https://www.stucchiusa.com/blog/quick-couplings-different-materials-for-different-environments/, Ekim 2025.