“CaO-Al2O3-SiO2 (CAS) BASED COATINGS BY PLASMA SPRAYING”

Bahadır AYDIN1 ve Nil TOPLAN2

1İstanbul Üniversitesi, Mühendislik Fakültesi, Mühendislik Bilimleri Bölümü, 34320, Avcılar/İstanbul

2SAÜ, Mühendislik Fak., Metalurji ve Malzeme Müh. Bölümü Esentepe Kampüsü, 54187 Sakarya, Türkiye

ÖZET

Mevcut çalışmada, doğal hammadde ve atık malzemelerden CAS (CaO-Al2O3-SiO2) esaslı plazma sprey kaplama tozlarının ve kaplamaların üretilmesi amaçlanmıştır. Bu amaç doğrultusunda ağ. %57,5 SiO2, 27.5 CaO, 15 Al2O3 CAS stokiometrik bileşimini sağlamak için CaO kaynağı olarak yumurta kabuğu ve mermer tozu atığı, SiO2 ve Al2O3 kaynağı olarak ise zeolit doğal hammaddesi kullanılmıştır. Stokiometrik bileşimin tamamlanması için haricen saf alümina tozu CAS karışımlarına ilave edilmiştir. Hassas olarak tartılan karışımlar 250 devir/dk hızla 24 saat yaş olarak karıştırılmış ve ardından 100°C’de 48 saat süreyle etüvde kurutulmuştur. Etüvden alınan CAS karışımları alümina potalar içerisinde 1450oC’de 2.5 saat süreyle ergitilmiş ve sonrasında grafit kalıba dökülerek şekillendirilmiştir. Kırma-öğütme-eleme işlemleri sonrasında elde edilen 45-125 μm boyutlarındaki CAS esaslı plazma sprey kaplama tozları AISI 304 paslanmaz çelik altlık malzemeler üzerine atmosferik plazma sprey kaplama (APS) tekniği ile kaplanmıştır. Üretilen kaplama tozları XRD, SEM, tane boyut dağılımı ve toz akış hızı analizleri ile karakterize edilirken; APS tekniği ile üretilen CAS esaslı kaplamaların özellikleri, mikroyapı ve faz analizleri ile beraber mikrosertlik testiyle detaylandırılmıştır.

Anahtar kelimeler: CAS, plazma sprey kaplama, atık malzemeler

ABSTRACT

In this study, it was aimed to produce CaO-Al2O3-SiO2 (CAS) based plasma spray coating powders and coatings from natural and waste raw materials. In accordance with this purpose eggshell and marble dust as CaO source, zeolite natural material as SiO2 and Al2O3 sources were used to prepare stoichiometric CAS compositions that contain 57.5 SiO2, 27.5 CaO, 15 Al2O3 by weight. Then pure alumina powder was added to CAS mixtures for Al2O3 in quantities not available from natural and waste materials. The precisely weighed mixtures were mixed by wet ball milling at 250 rpm for 24 h and then dried at 100°C for 48 h. After drying process the powder mixtures was put in to alumina crucibles and melted at 1450°C for 2.5 h and then poured into a graphite mould. CAS-based plasma spray coating powders with size of 45-125 µm obtained after crush grinding sieving processes and coated on AISI 304 stainless steel by APS technique. Produced plasma spray coating powders are characterized by XRD, SEM, particle size distribution and flow rate analysis. The properties of CAS based coatings were detailed microstructure and phase analysis along with microhardness test.

Keywords: CAS, plasma spray coating, waste materials

1. GİRİŞ

Plazma sprey kaplama tekniğinde genellikle argon bazen ise azot, hidrojen ya da helyumu içeren gaz karışımı bir tungsten katot ve su soğutmalı bakır bir anot arasından geçirilir ve bu iki elektrot arasında yüksek frekanslı deşarj ile bir elektrik arkı başlatılır. Oluşan elektrik arkı, gazı iyonize ederek 30.000oC’lere varabilen yüksek basınçlı plazma gazını oluşturur. Gaz sıcaklığındaki artış nedeniyle, hacmi genişler ve üfleçten çıktığı andaki basıncı ve hızı artar. Tozlar taşıyıcı gaz/gazlar yardımı ile tabancaya getirilir ve yüksek hız ve sıcaklıkta plazma jeti ile ısıtılarak altlığa yönlendirilir [1]. Bu yöntemin en önemli avantajı ulaşılan yüksek sıcaklıklar nedeni ile yüksek ergime sıcaklığına sahip seramikler, refrakter malzemeler gibi malzemelerin kaplama işlemlerinde kullanılabilmesine olanak sağlamasıdır [2]. Termal sprey teknikleri arasında, plazma sprey kaplama tekniği; ulaşılan yüksek sıcaklıklar nedeniyle cam tozlarının altlıklar üzerine kaplanması hususunda en uygun yöntemdir. Bununla birlikte camların plazma sprey kaplama uygulamalarına biyomedikal gibi bazı alanların dışında çok az rastlanılmaktadır. Bu tür uygulamalarda kaplamalara, kaplama sonrasında özellikle cam-cam seramik dönüşümü ile özelliklerin iyileştirilmesi için ısıl işlem uygulamak bir gereklilik olmakla birlikte, ısıl işlem sıcaklıkları geleneksel pişirme proseslerinden daha düşük olmakta ve bu sayede termal genleşme uyumsuzluğu nispeten önemsiz hale gelmektedir [3,4].

CAS sistemi temel silikat sistemlerinden birisi olup; bu sistemdeki camlar yüksek mukavemet, kimyasal direnç ve dekoratif özelliklerinden dolayı endüstrinin birçok alanında ticari kullanıma sahiptir [5-7]. CAS camları, uygun ısıl işlem koşullarında kristallendirilerek cam-seramiğe dönüştürülebilmektedir [8]. CAS camları belirlenen kompozisyonlarda saf hammaddelerden üretilebildiği gibi atık ve doğal hammaddeler kullanılarak da üretilmektedir [2]. CAS sistemi sunduğu özellikler ile endüstri ve akademik çalışmalarda yaygın olarak yer bulmakla birlikte, CAS sistemi camlarının termal sprey yöntemleriyle kaplama uygulamalarına ait çalışmalar sınırlı sayıda kalmıştır. Bununla birlikte literatürde CAS sisteminde hazırlanan cam fritlerinin öğütme-eleme işlemleriyle plazma sprey tekniği için uygun toz boyut aralıklarına getirilerek seramik altlıklara başarıyla uygulandığı çalışmalar mevcuttur. Amorf yapıda elde edilen CAS esaslı kaplamaların bu çalışmalarda uygun ısıl işlem şartlarında cam-seramiğe dönüştürülebildiği de ayrıca rapor edilmiştir [3,4].

Mevcut çalışmada, silika ve alümina kaynağı olarak ülkemizde yüksek oranda rezervi bulunan zeolit doğal hammaddesinin CAS esaslı kaplama tozlarının ve kaplamaların üretiminde değerlendirilmesi ile zeolite yeni ve katma değeri yüksek uygulama alanları kazandırılacaktır. CaO kaynağı olarak mermer tozunun yanı sıra ikincil atık olarak tavuk yumurta kabuğu tozlarının da kullanılması ile mümkün olduğunca az saf ve doğal hammadde sarfiyatı ile korozyon ve aşınmaya dayanıklı CAS esaslı kaplamaların üretilmesi hedeflenmiştir. Böylece, sürdürülebilir atıkların ve doğal hammaddelerin, katma değeri yüksek ürünler olan plazma sprey kaplama tozlarının üretiminde ve CAS esaslı kaplamaların geliştirilmesinde kullanımı mümkün olabilecektir. Gerçekleştirilen çalışma CAS esaslı cam tozlarının üretimi ve 304 paslanmaz çelikler üzerine atmosferik plazma tekniği ile kaplanması, üretilen kaplama tozlarının ve kaplamaların karakterizasyon çalışmalarını içermekte olup; devamı olabilecek çalışmalarda gerçekleştirilecek ısıl işlemlerle cam-seramik yapısının elde edilmesi ile kaplama yapısına üstün mekanik özelliklerin kazandırılması mümkün olabilecektir. Çünkü literatürde de yer aldığı gibi metaller üzerine gerçekleştirilen cam ve sonrasındaki ısıl işlemlerle cam-seramik kaplamalar kristalin seramiklerin üstün özelliklerini camın kolay imal edilebilirliği ile birleştirmektedir. Bu da son yıllarda metaller üzerine uygulanan cam/cam-seramik kaplamaları, katı-oksit yakıt pilleri, termal bariyer kaplamalar gibi çeşitli uygulamalarda ilgi çekici bir hale getirmektedir. Bahsedilen uygulamalar için cam-seramiklerin temel avantajları, üretilen kaplamaların refrakter davranışları, üstün mekanik özellikleri, metallerle iyi bağlanma özellikleri ve farklı malzeme özelliklerinin elde edilebilmesi için geniş bir kimyasal kompozisyonun kullanılabilirliğinin kolaylığıdır [9].

2. DENEYSEL ÇALIŞMALAR

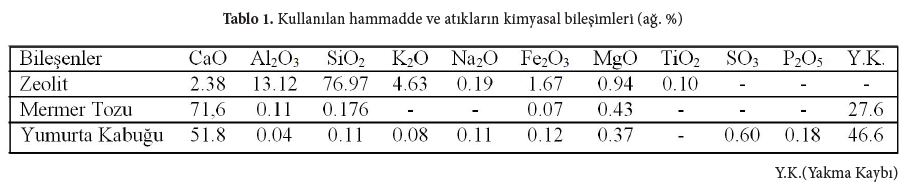

Mevcut çalımada CAS esaslı plazma sprey kaplama tozlarının üretilebilmesi için; tavuk yumurtası kabuğu tozu, mermer işleme atölyelerinde atık olarak ortaya çıkan mermer tozu ve MEC enerji firmasından temin edilen zeolit kullanılmış olup, kullanılan hammadde ve atıkların kimyasal bileşimleri XRF metoduyla belirlenmiş ve Tablo 1’de verilmiştir. Tabloda kimyasal bileşimi verilen zeolit doğal hammaddesi bu çalışmada CAS1 ve CAS2 kodlu plazma sprey kaplama tozlarının üretiminde Al2O3 ve SiO2 kaynağı olarak kullanılırken, yumurta kabuğu CAS1, mermer tozu ise CAS2 kodlu kaplama tozu bileşiminin hazırlanmasında CaO kaynağı olarak kullanılmıştır. Yaklaşık ağ.%5 saf alümina tozu ağ.% 57.5 SiO2, 27.5 CaO ve 15 Al2O3 CAS stokiometrik bileşiminin hazırlanması için bileşime ilave edilmiştir. Böylece doğal hammadde ve atık malzemelerin yanı sıra sadece %5 saf alümina tozu CAS1 ve CAS2 kodlu plazma sprey kaplama tozlarının üretiminde kullanılmıştır. CAS1 ve CAS2 kodlu karışımlar döküm işlemi öncesinde 250 dev/dk hızda 24 saat süreyle yaş olarak bilyalı değirmende karıştırılmış, ardından 48 saat süreyle etüvde kurutulmuş ve döküm işlemine hazır hale getirilmişlerdir. Ergitme işlemi alümina potalar içerisinde MSE marka elektrikli asansörlü fırında 1450oC’de 2.5 saat süre ile gerçekleştirilmiş olup sonrasında ergitilen CAS bileşimleri grafit kalıplara dökülmüştür. Elde edilen dökümler kırma işleminin ardından Retsch marka RS100 model halkalı değirmende öğütülmüş ve sonrasında APS prosesi için -125+45 μm toz tane boyut aralığına elenmiştir. Üretilen CAS esaslı plazma sprey kaplama tozlarına MICROTRAC S3500 lazer partikül boyut analizi cihazı tane boyut dağılımı analizi ve bir Hall akış ölçer ile toz akış hızı testleri uygulanmıştır. Hall toz akış hızı ölçümü konik bir huninin ucundaki 2.5 mm çapa sahip bir delikten 50 g tozun tahliyesi için gerekli sürenin ölçülmesi prensibine dayanmaktadır [10].

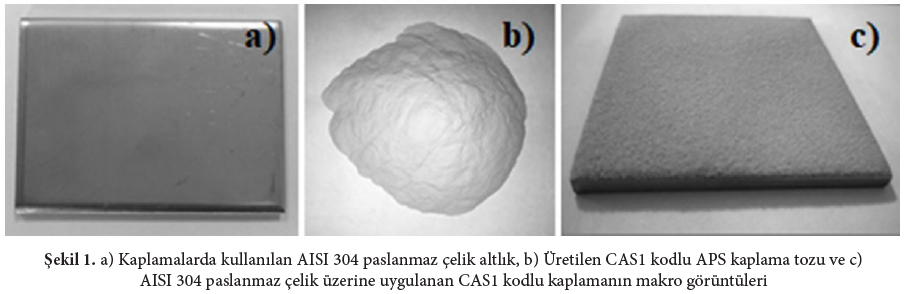

CAS kaplamalarda kullanılan altlıklar, kaplama öncesi 50x50 mm boyutlarında hazırlanmış, kaplama ile altlık arasında yüksek mekanik bağlanmanın sağlanması amacıyla, aseton ve etil alkol kullanılarak yüzeyindeki toz, kir, yağ ve diğer organik kirliliklerden arındırılmış ve kumlama yapılarak yüzeyleri pürüzlendirilmiştir. Kumlanan altlıklar ile kaplama tozu arasındaki termal genleşme katsayısı farklılığı -63+10 μm ortalama tane boyutuna sahip Metco 43F-NS Ni-%20Cr bağ tabaka tozu ile kaplanarak uyumlu hale getirilmiş ardından CAS1 ve CAS2 kodlu kaplama tozları paslanmaz çelik altlıklar üzerine kaplanmıştır. Üretilen kaplama tozlarının ve kaplamaların faz yapısı X-ışınları difraksiyon (XRD) analizleri, RIGAKU D/Max/2200/PC model cihaz ile belirlenirken, üretilen kaplama tozlarının ve kaplamaların mikroyapıları taramalı elektron mikroskobu (SEM-Jeol 6060LV) ile karakterize edilmiştir. CAS esaslı kaplamaların sertlik değerleri 50 g yük altında 15 s bekleme süresinde Vickers sertlik değeri cinsinden (HV) ölçülmüştür ve elde edilen 5 ölçümün ortalaması alınarak hesaplanmıştır. Şekil 1’de kaplamalarda kullanılan AISI 304 paslanmaz çelik altlık, üretilen CAS1 kodlu APS kaplama tozu ve CAS1 kodlu kaplamanın makro görüntüleri verilmiştir.

3. DENEYSEL SONUÇLAR VE İRDELEME

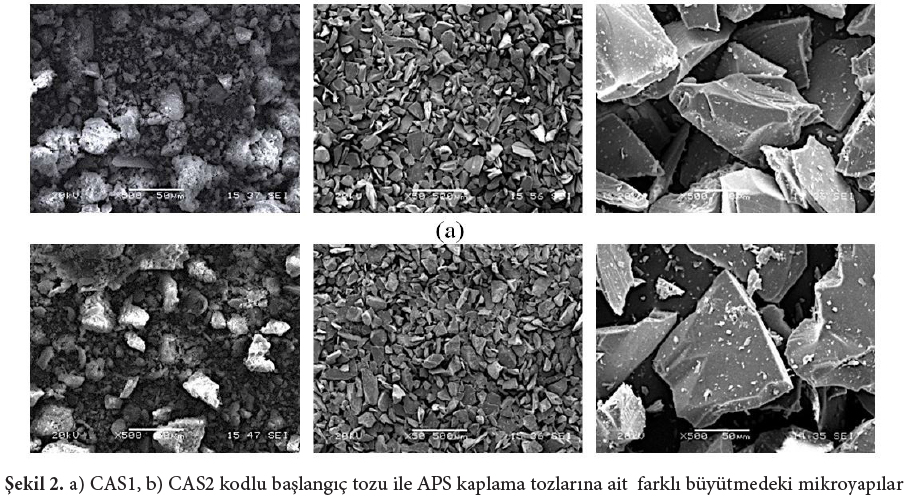

CAS1 ve CAS2 kodlu başlangıç toz karışımına ve APS tozlarına ait SEM görüntüleri Şekil 2’de verilmiştir. Ergitme sonrası halkalı değirmen ile öğütülüp APS prosesi için uygun toz boyut aralığına getirilen CAS esaslı kaplama tozlarının SEM görüntülerinden tipik mekanik öğütmeye tabi tutulmuş düzensiz, keskin köşeli irili ufaklı partikül morfolojisi tespit edilmiştir. Düzensiz şekle sahip olan kaplama tozlarının toz akış hızını azaltıcı yönde etki etmesi muhtemeldir. Bununla birlikte literatürde ergitme-kırma-öğütme yöntemi ile üretilen karmaşık şekilli tozlarla gerçekleştirilen kaplamalarda, düzensiz şekle sahip tozların son derece düşük porozite miktarına ve yüksek yoğunluğa sahip kaplamalar oluşturduğu fakat kaplama veriminin düşük olduğu rapor edilmiştir [11]. Şekil 3’de CAS esaslı APS kaplama tozlarına ve kaplamalara ait XRD analizlerinden CAS kodlu APS kaplama tozlarının tamamının karakteristik amorf faz yapısına, CAS1 ve CAS2 kodlu kaplamaların da genel olarak amorf yapıya sahip olmakla birlikte; kaplama yapısında kristalin piklerin oluşumu dikkat çekmektedir. Bu piklerin CAS üçlü denge diyagramında mevcut olan wollastonit ve anortit fazlarına ait olabileceği düşünülmektedir. CAS esaslı kaplama tozlarının APS prosesi esnasında ergiyerek hızlıca katılaşması ile camsı faz oluşmaktadır.

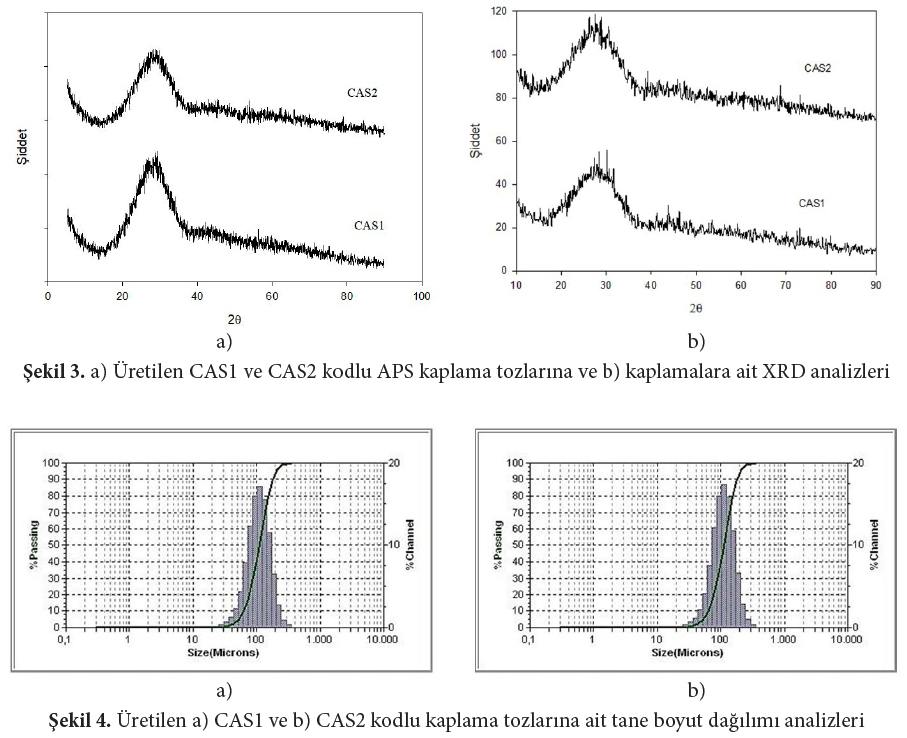

Şekil 4’de üretilen CAS esaslı APS kaplama tozlarına ait tane boyut dağılımı analizlerinde CAS1 kodlu kaplama tozunun D10 değeri 64,13 μm, D50 değeri 109,9 μm ve D90 değeri 178,3 μm bulunmuştur. CAS2 kodlu kaplama tozları için D10, D50 ve D90 değerleri sırasıyla 65,08 μm, 111,0 μm ve 179,1 μm’dir. Üretilen kaplama tozlarının toz tane boyut dağılımları birbirine oldukça yakın olmakla birlikte; CAS2 kodlu kaplama tozunun nispeten daha iri boyutlu olduğu belirtilebilir. Her iki kaplama tozu için yaklaşık 64-111 μm toz tane boyut aralığı, kaplama tozu hacminin %50 sini kaplamaktadır. Bu açıdan bakıldığında üretilen CAS1 ve CAS2 kodlu kaplama tozlarının tane boyut dağılımı APS prosesi için uygun aralıktadır. Bununla birlikte tane boyutlarının nispeten geniş bir aralıkta dağılması kaplama parametrelerinin optimizasyonu açısından olumsuzluk teşkil etmektedir ki çeşitli araştırmacılar sadece dar tane boyut dağılımına sahip kaplama tozları için kaplama parametrelerinin optimize edilebileceğini belirtmişlerdir [3]. APS prosesi için uygun tane boyut aralığına (+45-125 μm) getirilen CAS esaslı kaplama tozlarından CAS1 için toz akış hızı 50 g kaplama tozu için ortalama 0,585 g/s olarak bulunurken; CAS2 kodlu toz için bu değer 0,590 g/s olarak hesaplanmıştır. Yapılan APS kaplama çalışmaları esnasında üretilen kaplama tozlarının uygun akıcılıkta olduğu, tozda akmama, kesikli akma gibi istenmeyen problemlerin olmadığı gözlemlenmiştir.

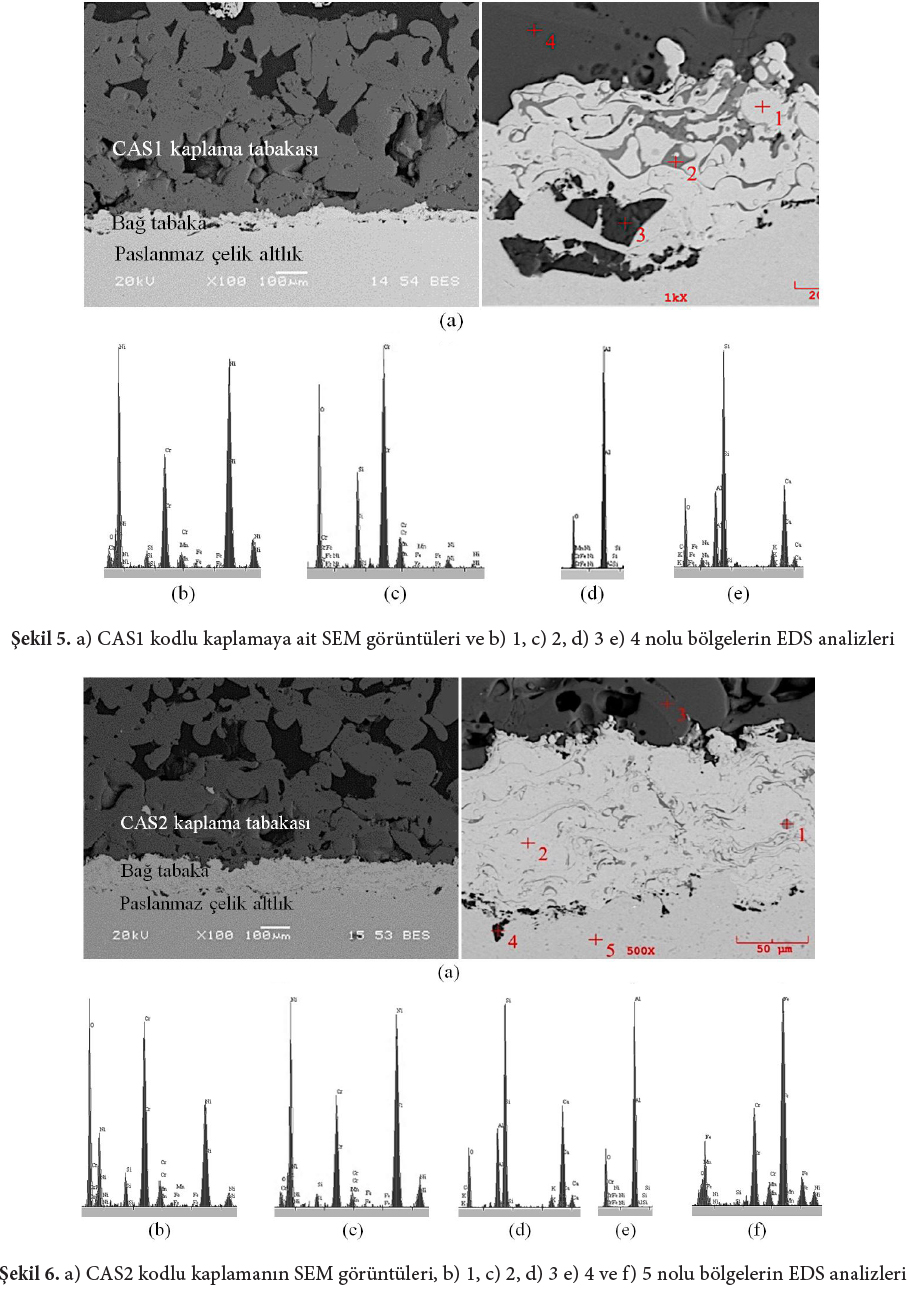

CAS kaplamaların ara kesitten alınan APS kaplama SEM görüntüleri CAS1 ve CAS2 için sırası ile Şekil 5 ve 6’da verilmiştir. SEM görüntülerinde kaplama tabakası ile bağ tabaka arasındaki ve bağ tabaka ile altlık malzeme arasındaki bağlanmanın iyi olduğu, kaplama tabakası kalınlıklarının sırası ile yaklaşık 600 µm ve 590 µm olduğu tespit edilmiş olup, kaplamalarda porozitelerin varlığı da dikkat çekmektedir. CAS1 kodlu kaplamanın EDS analizinde 1 nolu bağ tabakaya ait bölgedeki ergimemiş partikülün Ni-Cr bağ tabaka bileşiminde olduğu, 2 nolu bölge Cr’ca baskın olmasına rağmen; Si ve O’nin varlığı da tespit edilmiştir. Kaplamalar atmosferik şartlarda gerçekleştirildiğinden metalik bağ tabaka tozlarında kısmi oksitlenme bölgelerinin oluşması mümkündür. 3 nolu bölgede tespit edilen alüminanın parlatma işleminden kalmış olabileceği düşünülmektedir. 4 nolu bölge ise CAS1 kaplama yapısına ait olup; CAS bileşimini temsil etmektedir. Porozite miktarının daha fazla olduğu CAS2 kodlu kaplamanın EDS analizinde 1 nolu bölgede Cr, Ni ve O pikleri, 2 nolu bölgede Ni ve Cr piklerinin, 3 nolu bölgede CAS2 kaplamaya ait Si, Ca ve Al pikleri ve 4 nolu bölgede ise paslanmaz çelik altlığa ait Fe ve Cr piklerinin baskın olduğu tespit edilmiştir. CAS kaplama tabakasının yapısındaki porozitenin temel sebebi olarak geniş partikül boyut dağılımına sahip CAS başlangıç kaplama tozları gösterilebilir. Geniş partikül boyut dağılımına sahip kaplama tozları ergimemiş toz miktarını artırıcı bir etki de göstermektedir [3].

Mikrosertlik testlerinde CAS1 kodlu kaplama için ölçülen mikrosertlik değeri 420,4 HV0.05 iken; CAS2 kodlu kaplama için mikrosertlik değeri 405 HV0.05 bulunmuştur. Yapılan literatür araştırmalarında, mevcut çalışmayla benzer mikrosertlik değerlerine rastlanmış olup, Bolelli ve ark.’nın [3] APS tekniği ile gerçekleştirdiği CAS esaslı kaplamalarda mikrosertlik değerlerinin 401 ila 450 HV0.05 aralığında değişim gösterdiği belirtilmiştir. Aynı çalışmada sinterleme ile yapışmanın, kristalizasyon sayesinde de tokluğun artması sebebiyle, gerçekleştirilen kaplamalara uygulanan farklı sıcaklık ve sürelerdeki ısıl işlemler sonucunda sertlik değerlerinin arttığı rapor edilmiştir. Bu durum, plazma sprey kaplamaların, çekirdeklenme için öncelikli alanlar sağlayan, kendine has, splat gibi, kusurlu (gözenekli) mikroyapısı sayesinde meydana gelmektedir [3].

4. GENEL SONUÇLAR

APS kaplama tekniğiyle paslanmaz çelik altlık malzemeler üzerine uygulanan CAS1 ve CAS2 kodlu kaplamaların genel olarak amorf faz yapısına sahip olduğu tespit edilmiştir. Her iki kaplama tabakasında da porozitelerin varlığı dikkat çekmekle birlikte; yumurta kabuğunun kullanıldığı CAS1 kodlu bileşimde porozite miktarı daha az olduğu, sertlik değerleri ile desteklenmiştir. CAS1 kodlu kaplamanın mikrosertlik değeri 420.4 iken; CAS2 kodlu kaplamada 405 olarak belirlenmiştir. Kaplamaya uygulanacak koruyucu atmosfer şartlarındaki ısıl işlemler sonucunda cam-seramik yapısının elde edilmesi ile daha yüksek sertlik değerleri elde etmek mümkün olabilecektir. Bu nedenle bu çalışmanın devamında yüksek kaliteli cam-seramik kaplamalar (daha düşük porozite, yüksek mekanik özellikler) elde etmek için, kristallendirme ısıl işlemi uygulanmalıdır.

TEŞEKKÜR

Çalışmanın maddi açıdan desteklenmesine olanak sağlayan Sakarya Üniversitesi Bilimsel Araştırma Projeleri (BAP) Komisyon Başkanlığına (Proje No: 2016-50-01-015) teşekkür ederim.

KAYNAKLAR

[1]http://www.asminternational.org/content/TSS/pics/Addendum_Thermal%20Spray%20 Methods.pdf

[2] Bayrak, G. Yerli Bazaltların Üretilen Cam-Seramik Esaslı Tozların Plazma Sprey Kaplamalarda Kullanılabilirliğinin Araştırılması, SAÜ., Fen Bilimleri Enstitüsü, Metalurji ve Malzeme Müh. Anabilim Dalı, Doktora Tezi, 2009.

[3] Bolelli, G., Lusvarghi, L., Manfredini, T., Siligardi, C., Devitrification behaviour of plasma-sprayed glass coatings, Journal of the European Ceramic Society, 27(2-3), 623–628, 2007.

[4] Bolelli, G., Cannillo, V., Lusvarghi, L., Manfredini, T., Siligardi, C., Bartuli, C., Loreto, A., Valente, T., Plasma-sprayed glass-ceramic coatings on ceramic tiles: microstructure, chemical resistance and mechanical properties, Journal of the European Ceramic Society, 25(11), 1835–1853, 2005.

[5] Duan, R., G., Liang, K., M., A study on the crystallization of CaO -Al2O3 - SiO2 system glasses, Journal of Materials Processing Technology, 75, 235–239, 1998.

[6] Henderson, G., S., Neuville D., R., Cormier, L., An O K-edge XANES study of glasses and crystals in the CaO-Al2O3-SiO2 (CAS) system, Chemical Geology 259, 54–62, 2009.

[7] Shi, J., et al., Preparation and characterization of CaO–Al2O3–SiO2 glass-ceramics from molybdenum tailings. Materials Chemistry and Physics, 2017. 197: p. 57-64.

[8] Günay, V., Yılmaz, Ş., Cam-Seramikler Bilim ve Teknolojisi, Tübitak MAM, Gebze, 2010.

[9] Marghussian, V., Nano-Glass Ceramics Processing, Properties and Applications, İçinde: Other Applications of Nano-Glass Ceramics, 1.baskı, Elsevier, 243-260, 2015.

[10] Seville, J., Wu, C, An Engineer's Guide to Particles and Powders: Fundamentals and Computational Approaches, Butterworth-Heinemann, 1.Edition, 2016.

[11] Toplan, N., Plazma Püskürtme Kaplama Tekniği ile Seramik Esaslı Şekilli Parça (Zirkonya Esaslı Tüp) Üretimi, SAÜ, Fen Bilimleri Enstitüsü, Metalurji ve Malzeme Mühendisliği Anabilim Dalı, Doktora tezi, 2001.