M. Ümit BÜYÜKFIRAT, Cüneyt ARSLAN

İstanbul Teknik Üniversitesi Metalurji ve Malzeme Mühendisliği Bölümü, Ayazağa, İstanbul

umitbuyukfirat@hotmail.com, arslanc@itu.edu.tr

ÖZET

Ekstrüzyon kalıplarında rastlanılan en önemli hasar türlerinden biri kalıp aşınmasıdır. Uygulanan derin kriyojenik ısıl işlem reçetesi ve PVD yöntemi kullanılarak CrN kaplamanın, yapılan endüstriyel deneme ile kalıplardaki aşınma üzerindeki etkileri araştırılmıştır. Elde edilen verilere göre ortalama iki kat aşınma direnci elde edilebildiği gözlemlenmiştir.

Anahtar kelimeler: Ekstrüzyon, Sıcak İş Çelikleri, Derin Kriyojenik İşlem, PVD.

ABSTRACT

Wear is one of the most important types of failure in extrusion dies. By an industrial trial, the effects of the deep cryogenic heat treatment and CrN coating by using the PVD method, on the wear rate of the extrusion dies were investigated. According to the obtained data, it was observed that the average wear resistance of the dies multiplied by two.

Keywords: Extrusion, Hot Work Tool Steels, Deep Cryogenic Treatment, PVD.

1.GİRİŞ

Belli bir kesite sahip olan, (bu kesitin şekli basit ve düz veya amaca uygun grift tasarımlar olabilir) ve kesit/boy oranı küçük olan, başka bir deyişle, boyu eninden çok daha fazla olan şekillendirilmiş malzemeler profil olarak tanımlanır. Profil üretimi için birçok metal gibi alüminyum da çekme veya ekstrüzyon metotları ile işlenir. Ancak, karmaşık şekilli profiller için en çok kullanılan yöntem ekstrüzyondur [1].

Alüminyum ekstrüzyonu sıcak olarak yapılır; biyetler 420-480 °C’a ısıtılır, kalıplar 450 °C civarına ısıtılmış olmalıdır ve presten çıkan profilin sıcaklığı 500 °C’ın üzerindedir [1].

Bir ekstrüzyon kalıbının performansı, kalıp malzemesinin göstereceği performansa bağlıdır. Ekstrüzyon kalıbının en önemli kısmı Kalıp Geçişi olarak adlandırılan bölgesidir. Kalıp geçişi, ürünün ölçülerinin, geometrisinin ve yüzey kalitesinin sağlanmasını, ekstrüzyon sırasında farklı kesitlerin debilerinin kontrolü ile ürünün geometrik bütünlüğünün korunmasını, ve nihayetinde kalıbın imalat ömrünü belirleyen kısımdır. Kalıp içindeki sürtünme, metal akış hızını belirleyen mekanizmadır. Kalıp figürünün herhangi bir yerindeki kalıp geçişinin boyu, bu noktadan akan metalin ne kadar frenleneceğini ya da serbest bırakılacağını belirler. Kalıp imalatının en önemli konusu kalıp malzemesinin özellikleri ve buna bağlı olarak malzeme seçimidir. Tüm dünyada alüminyum ekstrüzyon konusunda en yaygın ve çok iyi tanınan malzeme sıcak iş takım çeliği olan AISI H13 çeliğidir [1,2].

Kalıptan malzeme akışı sırasında özellikle kalıp geçişlerinde aşınma nedeniyle ölçüsel ve geometrik bozulmalar, kalıp malzemesinde sürünme ve yorulma sonucunda deformasyon ve hasarlar oluşmaktadır. Kalıpta gerçekleşen bu olaylar sonucunda, üründe ölçüsel bozukluklar, fonksiyon bozuklukları (ürünün montajı, birbiri ile çalışması vb.) ve yüzey hataları ile karşılaşılmaktadır. Alüminyum ekstrüzyonunda en yaygın karşılaşılan kalıp hasar türleri; sıcak aşınma, plastik deformasyon ve çatlamadır.

Kalıp hasarlarına karşı dayanımı yüksek olması istenen kalıp malzemesinin yüksek sıcaklıkta akma ve meneviş dayanımlarının yüksek, aşınma dayanımının iyi ve tokluğunun yüksek olması gerekmektedir.

Ekstrüzyon ürününün yüzey kalitesi çok sayıda faktöre bağlıdır. Ancak bunların içinde en önemli ve kritik olanı kalıp geçişlerinin yüzeyinde meydana gelen aşınmanın türüdür. Ekstrüzyon kalıplarının en yaygın hasar mekanizmaları adhesif ve abrazif aşınmalardır. Kalıp geçişindeki sürtünme ve aşınma; kalıptaki sıcaklık artışı, kalıbın geometrisi ve şekli, kalıp geçişi boyu, kalıp geçişinin yüzey kalitesi, kalıp çeliği ve ekstrüzyon hammaddesinin özellikleri gibi çok sayıda faktör tarafından etkilenmektedir. Kalıp geçişindeki sıcaklık artışı ya da azalması diğer faktörleri doğrudan etkilediği için, kalıp aşınması ya da sürtünme koşullarının değişiminde sıcaklık unsuru birinci derecede öneme sahiptir. Tribolojik etkiler sonucunda ortaya çıkan kalıp aşınması “kalıp yüzeyinden malzeme kaybı” olarak tanımlanmaktadır [2].

Ekstrüzyonda şekil değişikliği; yüksek basınç, biyet ve kovan arasındaki bağıl hız, kalıp ile akan malzeme arasındaki hız faktörleri ve bunlarla birlikte oluşan adhezif ve abrazif etkileşimler, ani sıcaklık değişimleri, uzun süre yüksek sıcaklığa maruz kalma gibi nedenlerden dolayı oldukça karmaşık bir yapıya sahiptir. Dar ve uzun kesitlerin ekstrüzyonunda kalıbın sıcaklığı kalıp malzemesinin yumuşama sıcaklığına kadar çıkabilmekte ve bunun sonucunda da özellikle kalıptaki dil bölgeleri deforme olabilmekte ve kalıbın geçiş bölgesinin çıkış ağızları genişleyebilmektedir. Tüm bu olayların sonucunda da nihai ürünün boyut hassasiyeti kaybolmaktadır. Alüminyum, çelik yüzeyine kuvvetli yapışma eğiliminde olduğundan kalıp geçiş yüzeyine yapışmış bir tabaka oluşur. Kalıp geçişine bu tabakanın yapışması; geçişte sıcaklığın yükselmesi, ekstrüzyon hızı, kalıp geçişinin boyu, geçiş yüzey pürüzlülüğü ve yüzey sertliği gibi çok sayıda faktörle ilişkilidir. Bu faktörlerin içinde en önemlisi sıcaklık ve ekstrüzyon hızıdır. Ekstrüzyon hızı ile kalıp geçişindeki ısınma doğrudan birbirlerine bağlıdır. Aynı biyet sıcaklığı için, ekstrüzyon hızı arttıkça adhesif sürtünme de artacağından, sıcaklık artışı daha fazla olacaktır. Kalıp geçişinin sıcaklığı arttıkça adhesif tabakanın oluşma eğilimi de artış gösterecektir. Her baskıda bu tabaka büyüyerek tüm geçişi kaplar ve kalınlığı gittikçe artar. Art arda tabaka yapışması ve tabakaların koparak ayrılması kalıbın aşınmasına ve ürün yüzeyinde çapaklanma şeklinde kirliliğe neden olur. Kalıbın aşınma direncini iyileştirmek ve bunun sonucunda kalıp maliyetlerini azaltmak amacıyla çok sayıda yüzey işlemi tekniği denenmektedir [1,2].

Geleneksel olarak ekstrüzyon sanayiinde nitrasyon işlemi uygulanmaktadır. Nitrasyon, sertleştirilmiş yüzey elde etmek için metal malzemenin yüzeyine azotun difüze etmesinin sağlandığı ısıl işlem prosesidir [3].

Son yirmi yılda sert kaplama teknolojisinde en önemli gelişme sert metal ve yüksek hız çeliği takımlarının kullanıldığı kesici takım endüstrisinde olmuştur. Sert kaplamalar, endüstriyel olarak etkili tribolojik korunma için bir yüzey modifikasyonudur. Gelişmeler, kimyasal buhar biriktirme (CVD) ile başlamış fiziksel buhar biriktirme (PVD) ve türevleri ile devam etmiştir. PVD teknolojisinin CVD’ye göre en büyük avantajı sert metal ve yüksek hız çeliklerinin özelliklerini etkilemeden düşük sıcaklıklarda kaplama yapılabilmesidir. CVD’de gerekli olan yüksek kaplama sıcaklıkları (850-1000 °C), normalde çeliklerin temperlenme sıcaklıklarını aşmaktadır. Bu nedenle takım çeliklerinde CVD kullanmak imkânsızdır. Sert metal altlıkların, özellikle tokluk gibi özellikleri temperleme sıcaklıklarında süreye bağlı olarak düşmektedir. Diğer yandan PVD teknolojisinde kaplama, 200-500 °C aralığında gerçekleştirilir. Bu sıcaklık aralığı takım uygulamalarında kullanılan altlıkların özelliklerini etkilemez [4].

Aşınma direncini arttırmanın bir diğer yolu da kriyojenik işlemdir. Kriyojenik işlem yüksek aşınmaya maruz kalan takımlarda aşınma direncini artırma amaçlı uygulanan modifiye edilmiş bir soğutma işlemidir. Takım çeliklerine uygulanan geleneksel sertleştirme yöntemlerinde çelik östenitleme işleminin ardından çelik cinsine bağlı olarak çeşitli soğutma ortamlarında minimum mümkün sıcaklık olan oda sıcaklığına kadar soğutulur ve martenzitik yapı elde edilir. Yüksek alaşımlı çeliklerde ise sertleşmeyi sağlayan martenzitik dönüşüm belirli bir sıcaklıkta (150-300 °C) başlar ve oda sıcaklığında sona ermez. Oda sıcaklığına kadar yapılan konvansiyonel soğutmayla bu tür çeliklerin bünyesinde yüksek oranda kalıntı östenit olarak adlandırılan metastabil faz bulunur. Takımın aşınma direncini kötü etkileyen kalıntı östenit fazını gidermenin en etkili yolu konvansiyonel soğutmadan sonra kriyojenik işlemin uygulanmasıdır. Kriyojenik işlemde parçalar sıvı azotun buharlaştırılmasıyla -185 °C’ye kadar soğutularak maksimum oranda aşırı doygun martenzitik yapı elde edilir. Kriyojenik işlemi takiben uygulanan menevişleme işleminde ise konvansiyonel sertleştirme işleminde gözlenmeyen eta karbürler çelik matrisinde çökelir, hem kalıntı östenitin giderilmesi hem de eta karbür çökelmesine bağlı olarak yüksek alaşımlı çeliklerde maksimum aşınma direnci kazanımı sağlanır [5,6,7].

Bu çalışmada, derin kriyojenik ısıl işlem görmüş ve nitrasyon sonrasında ince sert film (PVD) kaplama yapılmış sıcak iş takım çelikleri ile geleneksel yöntemle hazırlanmış sıcak iş takım çeliklerinin ekstrüzyon imalat şartlarında aşınma dirençlerindeki değişim incelenmiştir.

2. DENEYSEL ÇALIŞMALAR

2.1. Deneysel Malzemeler

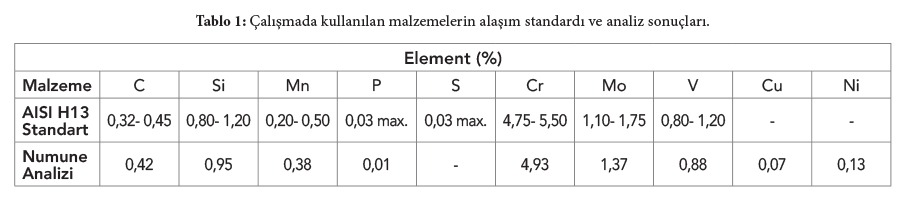

AISI H13 sıcak iş takım çeliğinin bileşimi Tablo 1’de verilmiştir. AISI H13 sıcak iş takım çeliği kütükten ardaşık alınan parçalar ile geleneksel ve kriyojenik ısıl işlem süreçleri takip edilerek referans ve deney kalıplarının imalatları yapılmıştır. Hazırlanan kalıplara nitrasyon ve kriyojenik işlem görmüş kalıbın yüzeyi de CrN PVD ince film kaplama yapılarak imalat tamamlanmıştır. Kriyojenik yöntemle hazırlanan ve kaplanan kalıbın kullanım ömrü, geleneksel yöntemle hazırlanan kalıp ile karşılaştırılmıştır.

2.2. Uygulanan Isıl İşlem Reçeteleri

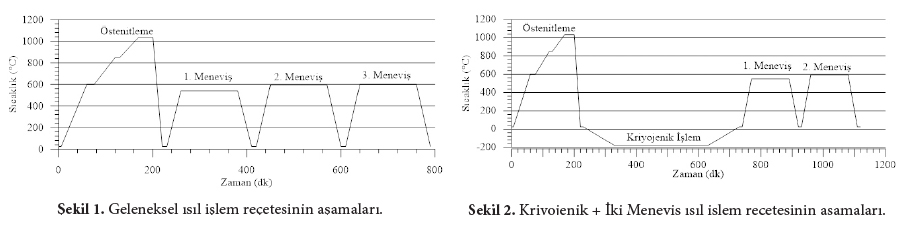

Kalıplara belirlenen iki farklı ısıl işlem reçetesine göre ısıl işlem yapılmıştır. Bu reçeteler Geleneksel ve Kriyojenik+ İki Meneviş şeklinde adlandırılmıştır. Yaygın ve alışılagelmiş olarak kullanılmakta olan ısıl işlem yöntemi Geleneksel olarak adlandırılmış ve bu kalıptan elde edilen sonuçlar referans olarak kullanılmıştır.

2.2.1. Geleneksel ısıl işlem

Geleneksel ısıl işlem reçetesi östenitleme ve 3 adet menevişleme kademesinden oluşmaktadır. Östenitleme ısıl işlem kademesi 1020-1050 °C aralığında gerçekleştirilmiştir. Sonrasında üç adet meneviş işlemi 530-610 °C aralığında uygulanmıştır. Şekil 1’de geleneksel ısıl işlem reçetesinin aşamaları gösterilmektedir.

Bütün kalıp parçaları aynı östenitleme işlemine girmiştir. Kriyojenik işleme girecek parçalar işlem sonunda ayrılmışlar ve geleneksel işlem yapılacak parçalar menevişleme işlemine alınmıştır.

2.2.2. Kriyojenik ısıl işlem + iki meneviş

Kriyojenik + İki Meneviş ısıl işlem reçetesi östenitleme, derin kriyojenik ısıl işlem ve iki adet meneviş kademesinden oluşmaktadır. Östenitleme ısıl işlemi 1020-1050 °C sıcaklık aralığında yapılmıştır. Östenitleme ısıl işleminin ardından sıcak iş çeliği numuneler derin kriyojenik ısıl işlem görmüşlerdir. Bu işlemden sonra numuneler 530-600 °C aralığında menevişleme ısıl işlemlerine tabi tutulmuşlardır. Şekil 2’de Kriyojenik + İki Meneviş ısıl işlem reçetesinin aşamaları gösterilmektedir.

2.3. Yüzey Sertleştirme

Kalıpların ısıl işlemleri ve imalatı tamamlandıktan sonra hali hazırda uygulanmakta olan konvansiyonel gaz nitrasyon ile her iki kalıbın yüzey sertleştirme işlemleri gerçekleştirilmiştir. Kriyojenik ısıl işlem uygulanan kalıba ayrıca CrN PVD uygulaması yapılmıştır.

2.4. İmalat Kalıbı Uygulaması ve Takip Yöntemi

2.4. İmalat Kalıbı Uygulaması ve Takip Yöntemi

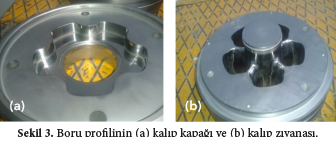

İmalat kalıbı uygulaması için, olabildiğince sık ve yüksek miktarda siparişi gelen, basit figürlü ve ortalama geçiş yüzey alanına sahip, zıvanalı (porthole) kalıp seçimi yapılmıştır. Bu amaçla bir boru profili kalıbının 9 numaralı imalat kalıbı, uygulama kalıbı olarak belirlenmiştir. Şekil 3’te kalıbın resmi görülmektedir.

Deneme kalıbı ile imal edilen 6082 alüminyum profillerden, biri imalatın başlangıcından diğeri de imalatın sonundaki profilden olmak üzere, her imalat periyodundan ikişer adet numune alınmıştır. Kesim yüzeylerindeki ince çapaklar dikkatlice temizlendikten sonra geometrik kontrolleri yapılmış ve hassas terazi ile tartılarak birim ağırlıkları hesaplanmıştır.

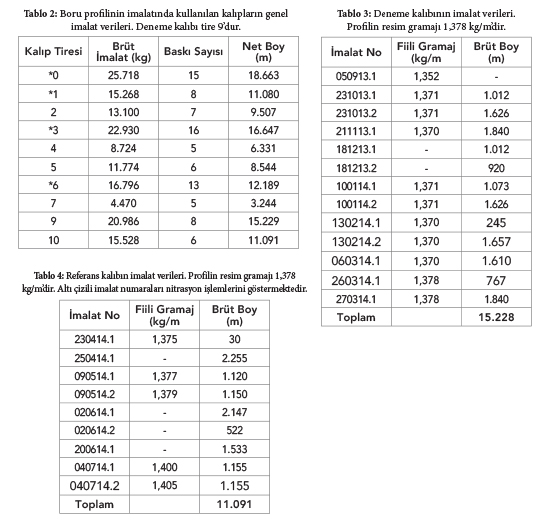

2.5. İmalat Kalıbı Verileri ve Sonuçlar

Tablo 2’de boru profilinin imalatında kullanılmış olan tüm kalıpların (imalatta kullanılan ilk kalıptan başlayarak) verileri karşılaştırmalı olarak verilmiştir. “*” ile işaretli kalıpların aşınan ya da deforme olan kapaklarının ve zıvanalarının tek tek yenilenmesi ile imalata devam edildiği bilgisi alınmıştır. Bu nedenle işaretli kalıpların yüksek tonajlarda imalat gerçekleştirmiş olarak gözükmelerinin nedeni kalıp parçası değiştirilerek imalata devam etmiş olmalarıdır.

Ekstrüzyon kalıpları resim gramajlarına göre müsaade edilen negatif toleransa göre imal edilirler. İmalat süreçlerinde kalıp geçişlerindeki aşınma ile birlikte profil kesit alanlarında artış gerçekleşmektedir. Bu nedenle geleneksel yöntemlerle imal edilen kalıplarda aynı imalat sürecinin başındaki ve sonundaki profillerde dahi gramaj farkı gözlemlenmektedir. Baskı sayısındaki artışla birlikte gramaj artışı daha da fazlalaşır. Pozitif gramaj toleransı geçildiğinde kalıp hurdaya ayrılır.

Bu bilgiler ışığında deneme kalıbının imalat detay verilerinin gösterilmekte olduğu Tablo 3’e baktığımızda, kalıp iptal olana kadar bütün imalat sürecinde resim gramajının altında ürünlerin imal edilmiş olduğunu görebiliriz. Son imalatta (İmalat No. 270314.1), köprülerdeki çatlaklar nedeniyle kalıp zıvanası olması gereken konumdan öne çıkarak profil dış ölçüsünün büyümesine ve imalat toleranslarının dışına çıkılmasına neden olmuştur. Bu olay aynı zamanda ürün birim gramajının artmasına da neden olmuştur. Kalıp sekizinci baskı sonunda hurdaya ayrılmıştır.

Aynı şekilde referans kalıbın imalat verilerinin gösterildiği Tablo 4’ü incelediğimizde, kalıbın kısa sürede resim gramajına ulaştığını görebiliriz. İmalatın 4.555 m civarına eriştiği imalat sürecinde (İmalat No. 090514.2) resim gramajı geçilmiştir ki, bu miktar kalıbın imalat toplamının kabaca %40’ını oluşturmaktadır.

Referans kalıp hurdaya ayrılana dek nitrasyon tabakasının iki defa yenilenmesi gerekmiştir. Tablo 4’te altı çizili imalat numaraları yenilenmiş nitrasyon tabakası ile başlayan imalatları göstermektedir. Kalıbın ilk nitrasyon işleminden sonra 4.525 m profil, ikinci nitrasyon işleminden sonra 2.669 m profil ve üçüncü nitrasyondan sonra da 4.043 m profil imalatı gerçekleştirilmiştir.

• 9 numaralı profil kalıbı ile yapılan imalatın verilerine bakıldığında, daha önceki kalıplara göre toplam imalat miktarının ortalama iki katına çıktığını söyleyebiliriz.

• 10 numaralı profil kalıbının nitrasyon tabakası, imalat sürecinde iki defa yenilenmiştir.

• 9 numaralı profil kalıbına imalat sürecinde herhangi bir işlem yapılmamıştır.

• Kriyojenik işlemli ve CrN kaplamalı kalıp ile resim gramajının altında imalat yapıldığı için benzer imalata göre daha az alüminyum kullanılarak (yaklaşık 460 kg) profil imalatı gerçekleştirilmiştir.

• İmalat iki katına çıktığı için yaklaşık olarak bir kalıp maliyeti, geleneksel ısıl işlem süreci ve beş nitrasyon işlemi tutarında tasarruf sağlanmıştır.

Teşekkür

Ümit Büyükfırat, doktora çalışması ve endüstriyel denemeler yapılmasına olanak tanıyan Onat Alüminyum San. Tic. A.Ş.’ne teşekkür eder.

Referanslar

[1] Extrusion of Aluminium Alloys, 1999, Sheppard, T., Kluwer Academic Publications, London

[2] Aluminum Extrusion Technology, (2000). (Ed.) Saha, P. K., ASM International, Ohio.

[3] Introduction to Surface Hardening of Steels, 1991, ASM Metals Handbook Volume 4, Steel Heat Treating Fundamentals and Processes, Lampman,S.

[4] Friction and Wear, Methodologies for Design and Control, 2015, Straffelini, G., Springer International Publishing AG, Switzerland.

[5] Cryogenic Treatment of Engineering Materials, 2017, Slatter, T., Thornton, R., Comprehensive Materials Finishing, Volume 2, Elsevier Inc.

[6] Sub-zero Treatment of Steels, Technology/Processes/Equipment, Special Edition, Linde Gas, Germany.

[7] Cryogenic Quenching of Steel Revisited, 2005, Zurecki, Z., Air Products and Chemicals Inc., USA.