Bora Yıldız

Bantboru San. ve Tic. A.Ş. GOSB 700. Sok. No: 712 Posta kodu: 41480 Gebze-Kocaeli/Türkiye

byildiz@bantboru.com

* The Effect Of The Welding Section On The Formability Of High Frequency Induction Welded Tubes

ÖZET

Soğutma sanayinde kullanılan, yüksek frekanslı indüksiyon kaynağıyla üretilen, tek katlı boruların şekillendirme aşamalarından biri olan havşa vurma operasyonu sırasında boruların çapları belli bir oranda büyütülmektedir. Bu işlem sırasında bazı borular kaynak bölgelerinden yırtılabilmektedirler. Bu hata rutin olarak uygulanan çekme testleri aracılığıyla tespit edilememektedir. Bu çalışmada boruların kaynak bölgesindeki malzeme kaybının havşa operasyonundaki yırtılmalara etkisi ortaya konmuş ve konikleme testi yardımıyla bu hata tipinin tespit edilebildiği gözlemlenmiştir. Son olarak havşa vurma operasyonunda problem yaşanmadığı bilinen borulardan alınan bir numunenin kaynak bölgesi yapay olarak zayıflatılmış ve konikleme testinde başarısız sonuç verdiği görülmüştür.

Anahtar kelimeler: Yüksek frekanslı indüksiyon kaynağı, boru, soğutma, havşa, uç şekillendirme.

ABSTRACT

Flaring operation is one of the forming processes of the high frequency induction welded tubes. In this process end diameters of the tubes are expanded at a specified rate. During this process, some of the tubes may tear from their welding zone. This failure cannot be detected by the regularly applied tensile tests. In this study, the effects of the material loss at the welding section on the tearing failures, which occurred in the flaring operation, are revealed and it is observed that this failure can be predicted by drift expanding test. Finally the welding zone of a tube specimen, which is known that it is not problematic, is artificially damaged and subjected to drift expansion test. It is observed that the same tearing failure occurs on that specimen too.

Keywords: High frequency induction welding, tube, refrigeration, flaring, end forming.

1.Giriş

1.Giriş

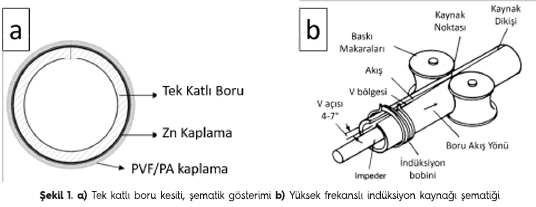

Tek katlı borular otomotiv, soğutma ve hidrolik sistemler gibi alanlarda kullanılmak üzere üretilmektedir [1, 2]. Bu boruların imalatı birkaç adımdan oluşmaktadır. Çelik sac rulolar istenen ölçülerde dilimlendikten sonra açılır ve roll forming aşamasından geçirilirler, ardından çeşitli kaynak yöntemleriyle birleştirilerek boru haline getirilirler. Borulara müşteri taleplerine göre Zn, Zn + PA (poliamid), Zn + PVF (polivinil florid)gibi kaplamalar uygulanır (Şekil 1.a). Bu çalışmada 0,65 mm et kalınlığında düşük karbonlu çelik sacdan (EN 10130 DC04) “Yüksek Frekanslı İndüksiyon Kaynağı (YFİK)” yöntemiyle 4,75 mm çapında üretilen tek katlı borular kullanılmıştır.

YFİK yönteminde yüksek frekanslı akımlar bir indüksiyon bobini aracılığıyla üretilir. Boruda oluşan yüzey etkileri yardımıyla akım sac kenarlarında yoğunlaşır. Bu sayede yüzeyde kontrollü bir ergitme oluşturulur ve kaynak işlemi gerçekleştirilir (Şekil 1.b) [3].

Yüksek frekanslı indüksiyon kaynağı yöntemiyle üretilen bu boruların iç kısımlarında, kaynak bölgesinin altında deforme olan bir bölge bulunmaktadır. Bu bölge YFİK işlemi sırasında erişilen yüksek sıcaklık sebebiyle çeliğin eriyerek tekrar katılaşması sebebiyle oluşmaktadır. Kaynak prosesinde kullanılan bazı parametrelere bağlı olarak bu bölgenin kalınlığı ve formunda farklılıklar gerçekleşebilmektedir.

Havşa operasyonu borunun uç bölgesinde gerçekleştirilen bir soğuk şekillendirme işlemidir. Boru, farklı kalıp ve pimler kullanılarak istenen forma getirilir. Bu operasyon sırasında boruların uç kısmına, müşterinin isteklerine göre, özel formlar oluşturulur. Bu formlardan bazıları boruların çaplarının genişletilmesini de gerektirebilmektedir. Havşa operasyonunda en sık rastlanan hatalardan biri de boruların çeperinde gözlemlenen yırtılmalardır. Bu yırtılmaların havşa operasyonu öncesi yapılan çekme testi ile ön görülmesi genelde mümkün olmamaktadır.

Deneysel Çalışma

Deneysel Çalışma

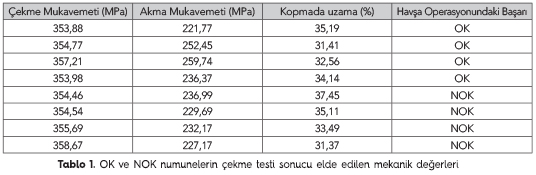

Havşa operasyonunda başarısız olan (NOK) ve olmayan (OK) iki seri borudan alınan numunelere çekme testleri gerçekleştirilmiştir. Bu borulardan alınan numunelere yapılan çekme testlerinde belirgin bir fark tespit edilememiştir (Tablo.1).

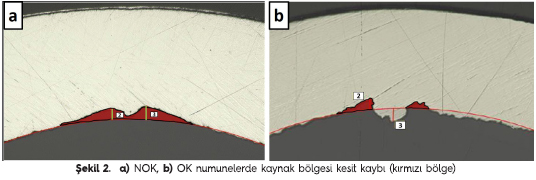

Bu yırtılmanın mekanizmasını anlayabilmek adına OK ve NOK borudan alınan numunelerden kesit numuneleri hazırlanmıştır. Numunelerde genel olarak kaynak bölgesindeki et kalınlığında farklılıklar olduğu tespit edilmiştir. NOK numunedeki kesit kayıplarının OK numunelere göre belirgin şekilde fazla olduğu tespit edilmiştir (Şekil 2’de kırmızı renkle gösterilen bölgeler).

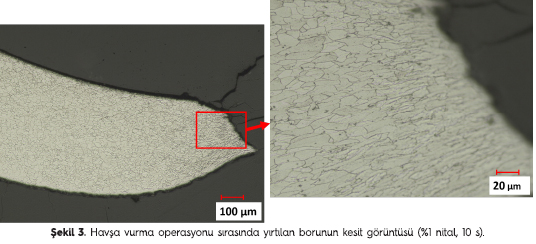

İmalat sırasında boru kesitleri periyodik olarak kontrol edilmektedir ve kesit daralması yaşandığı tespit edilen borularda, havşa operasyonu sırasında bu tür yırtılmalara sık sık rastlanmaktadır. Şekil 3.’te havşa operasyonunda başarısız olmuş bir borunun yırtılma bölgesinin kesit görüntüsü verilmiştir. Şekil 3 incelendiğinde yırtılma bölgesi etrafında uzayan taneler bulunduğu görülmektedir. Bu durum sünek kırılmaya işaret etmektedir. Yırtılmanın sünek karakteristik göstermesi bu hasarın kaynak sonucu oluşmuş metalürjik bir gevrekleşmeden ziyade, yüksek deformasyonlar sonucu gerçekleştiği anlamına gelmektedir. Kaynak bölgesinde oluşan kesit kaybı, havşa vurma işlemi sırasında oluşan deformasyonların bu bölgede yoğunlaşmasına sebebiyet vermiştir.

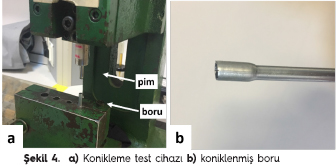

Havşa operasyonu sonucu OK ve NOK olarak kategorize edilen borulardan alınan 4’er adet numuneye konikleme testi uygulanmıştır (EN ISO 8493:2004). Bu numuneler çekme testi numunelerine yakın bölgelerden alınmıştır. Şekil 4.’te konikleme testi cihazı ve koniklenmiş boru görülmektedir. Konikleme testi belirli oranda çap genişletme amacıyla üretilmiş pimlerin yağlanarak, borunun içine itilmesi ile ve borunun pimlerin oluşturduğu deformasyon sonucu yırtılıp yırtılmadığının gözlenmesi ile gerçekleştirilir.

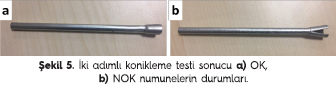

OK ve NOK boruların çapları konikleme testi ile ilk olarak %40 arttırılmıştır. Her iki boruda da hasar görülmemesi üzerine ikinci bir adım daha uygulanarak çaplar % 40 daha arttırılmıştır. Havşa operasyonunda NOK olarak kategorize edilmiş borular uygulanan yüksek deformasyonlar sonucu bu aşamada kaynak bölgesinden yırtılmış, OK numuneler ise bu deformasyonlara dayanmıştır (Şekil 5). Bu işlem 4’er adet OK ve NOK numunede tekrar edilmiş ve her birinde aynı sonuç alınmıştır.

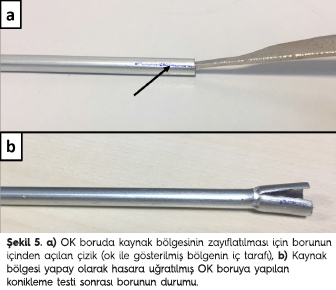

Kaynak bölgesi kesit daralmasının yırtılma ile olan ilişkisini doğrulamak amacıyla bir test daha gerçekleştirilmiştir. Bu testte OK borudan bir numune alınarak, borunun iç tarafında, kaynak bölgesinde, sivri bir metal yardımıyla çizik oluşturulmuştur (Şekil 6.a). Kaynak bölgesi yapay olarak hasara uğratılmış olan bu boruya konikleme testi yapıldığında kaynak bölgesinde yırtılma gerçekleştiği görülmüştür (Şekil 6.b). Dolayısıyla bu deneme de kaynak bölgesi kesitinin, soğuk deformasyon ile çap genişletme işleminde önem taşıdığını bir kez daha ortaya koymaktadır.

Kaynak bölgesi kesit daralmasının yırtılma ile olan ilişkisini doğrulamak amacıyla bir test daha gerçekleştirilmiştir. Bu testte OK borudan bir numune alınarak, borunun iç tarafında, kaynak bölgesinde, sivri bir metal yardımıyla çizik oluşturulmuştur (Şekil 6.a). Kaynak bölgesi yapay olarak hasara uğratılmış olan bu boruya konikleme testi yapıldığında kaynak bölgesinde yırtılma gerçekleştiği görülmüştür (Şekil 6.b). Dolayısıyla bu deneme de kaynak bölgesi kesitinin, soğuk deformasyon ile çap genişletme işleminde önem taşıdığını bir kez daha ortaya koymaktadır.

Sonuç

Sonuç

Tek katlı boruların üretiminde şekil değiştirme kabiliyeti önemli bir parametredir. Bu parametreyi etkileyen faktörlerden birisi ise kaynak bölgesinin kesitidir. Yapılan çalışmalar sonucu bir çap genişletme ve soğuk şekil verme işlemi olan havşa operasyonunun, borunun kesit geometrisinden doğrudan etkilendiği ortaya konmuştur. Bu hatayı belirlemek konusunda çekme testi yetersiz kalmıştır. Çünkü kaynak kesitinde oluşan bölgesel zayıflamalar, borunun eksenel mukavemetinde bir kayba yol açmamıştır. Bu tip problemlerin tespitinde konikleme testi uygun bir yöntemdir. Dolayısıyla konikleme testinin, havşa operasyonu gibi işlemler öncesi, borunun şekillendirme kabiliyetini tayin etmek adına kullanılmasında fayda vardır.

Kaynakça

[1] SAE International Surface Vehicle Recommended Practice, “Welded Low-Carbon Steel Tubing Suitable for Bending, Flaring, Beading, Forming and Brazing,” SAE Standard J526, Rev. Nov. 2016.

[2] SAE International Surface Vehicle Recommended Practice, “Welded Flash-Controlled Low-Carbon Steel Tubing Normalized for Bending, Double Flaring, and Beading” SAE Standard J356, Rev. Dec. 2013.

[3] ASM Handbook Comitee, ASM Handbook, Volume 6: Welding, Brazing, and Soldering, OH, USA: ASM International, 1993.