Dr.–Müh. Onur BALKAN, Metalürji & Malzeme Müh.

Dr.- Ing. Savaş YAVUZ

TEKNOLAB®, Teknoloji Laboratuvar Hiz. Ltd. Şti.

*A Novel Potential Technique for Positive Material Identification — Laser—Optical Emission Spectrometer Technology

ÖZET

Lazer–Optik Emisyon Spektrometre (lazer–OES) teknolojisi ile hemen her tür ve şekle sahip malzemelerdeki özellikle atom numarası düşük elementlerin analizleri kısa sürede, pratik olarak, asgari argon gazı sarfiyatı ile atomik seviyede yapılabilmektedir. Bunun yanında, analiz bölgesinin (yanık–izinin) mikro ölçekte olması sayesinde neredeyse tahribatsız sayılabilen lazer–OES teknolojisi Pozitif Malzeme Tanımlama/Alaşım Doğrulama (PMI/AV) için potansiyel bir yenilik olarak görülmektedir. Bu çalışmada, lazer–OES teknolojisi kısaca tanıtıldı ve bazı önemli teknik özellikleri X–Işını Floresan (X–Ray Fluorescence, XRF) ve ark/kıvılcım–OES (arc/spark–OES) gibi diğer geleneksel PMI/AV spektrometreleri ile karşılaştırıldı.

Anahtar kelimeler: PMI/AV, lazer–OES, LIBS, LIPS, LASS, LSS.

ABSTRACT

Laser–Optical Emission Spectrometer (laser–OES) technology is a novel potential technique for Positive Material Identification/Alloy Verification (PMI/AV) due to its advantages; practical and rapid analyzing chemical composition of almost all complex materials in atomic scale, being almost non–destructive (quasi–non–destructive test, q–NDT) with micro–scale burn–spot, working with the lowest argon gas consumption, and so on. In this paper, laser–OES technology was briefly introduced and some significant technical properties of laser–OES were compared with the other traditional PMI/AV spectrometers such as X–Ray Fluorescence (XRF) and arc/spark–OES.

Keywords: PMI/AV, laser–OES, LIBS, LIPS, LASS, LSS.

1. Giriş

Pozitif Malzeme Tanımlama/Alaşım Doğrulama (PMI/AV) işlemlerinde yaygın olarak kullanılan X–Işını Floresan (X–Ray Fluorescence, XRF) ve ark/kıvılcım–Optik Emisyon Spektrometre (Arc/Spark–Optical Emission Spectrometer, OES) elemental analiz cihazları bazı dezavantajlara sahiptir. Örneğin, XRF cihazları ile atom numarası 12’den (12Mg) küçük elementlerin analizleri yapılamamakta ve bu cihazlar X–ışını radyasyonu tehlikesi taşımaktadır. Ark/kıvılcım–OES cihazları ile metalik malzemeler üzerinde ~10 mm çapında yanık izi (burn–spot) şeklinde geniş bir tahribat kalmaktadır, elektrot aksamı temizlik/bakım/onarım gerektirmektedir ve yalıtkan malzemelerin elemental analizleri pratik değildir. Her iki yöntemde de analiz bölgesinin geniş (5–10 mm çapında) olması sebebiyle daha küçük ve karmaşık parçaların ve ince kaynak dikişleri gibi küçük bölgelerin analizleri mikro–bölgesel olarak yeterli hassasiyette yapılamamaktadır.

Önceki yayınlarımızda, PMI/AV uygulamaları ve spektrometreleri [1, 2] hakkında kısa bilgi verilmiştir. Bu çalışmada ise, PMI/AV için potansiyel bir yenilik olarak görülen [3–17] lazer–OES teknolojisi tanıtılıp, bazı önemli teknolojik özellikleri diğer geleneksel PMI/AV spektrometreleri (HH–XRF, ark/kıvılcım–OES) ile karşılaştırılmıştır.

2. Lazer–OES

Uyarıcı olarak lazer ışını kullanılan bir tür optik emisyon spektrometresidir (OES) [6]. Ön–hazırlık işlemi gerektirmeden, kısa sürede, pratik olarak, hemen her tür ve şekildeki malzemeye neredeyse tahribatsız olarak (quasi–Non–Destructive Test, q–NDT) PMI/AV uygulanabilme imkânı verir. Literatürde geçen diğer isimlerinden bazıları LIBS (Laser–Induced Breakdown Spectroscopy), LIPS (Laser–Induced Plasma Spectroscopy), LASS veya LSS (Laser–Spark Spectroscopy), vs. olarak sayılabilir [18, 19].

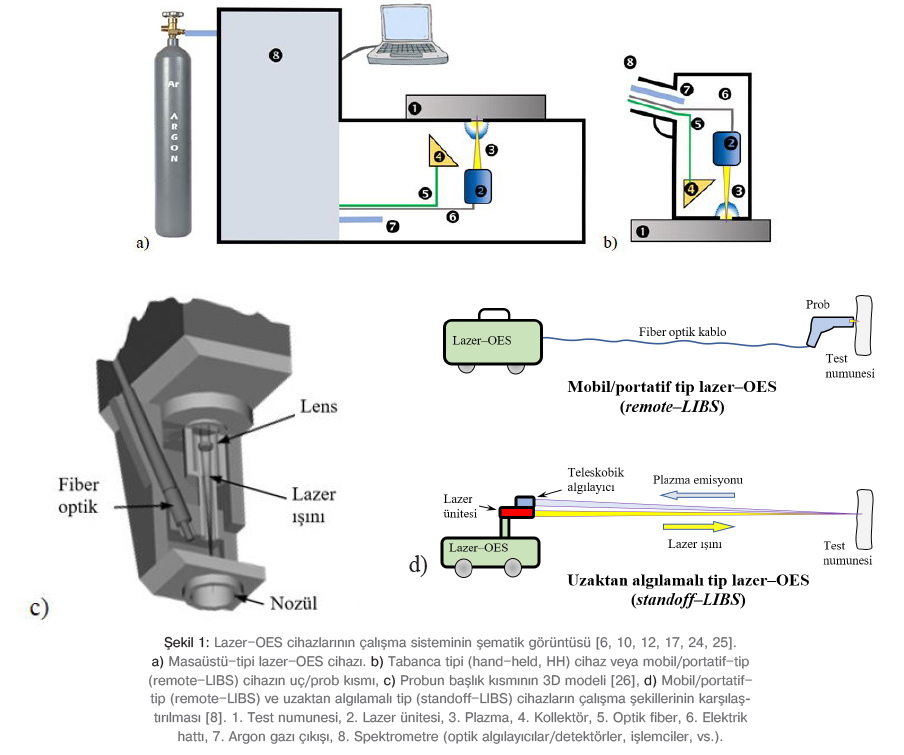

Masaüstü tipi (bench–top LIBS, Şekil 1.a), tabanca tipi (hand–held, HH–LIBS, Şekil 1.b), mobil/portatif tip (remote–LIBS; problu, Şekil 1.b–d) ve uzaktan algılamalı (standoff/long open path–LIBS, Şekil 1.d) tip lazer–OES cihazları mevcuttur. Bu cihazların çalışma sistemi Şekil 1.a–d’de şematik olarak görülmektedir. Özellikle tabanca (HH–LIBS) tipi ve uzaktan algılamalı (standoff–LIBS) tip cihazların geliştirilmesi yönünde bir eğilim bulunmaktadır [8, 20]. 1980’lerden itibaren lazer–OES (LIBS) konusunda çok sayıda yabancı kaynaklı patent alınmış olmakla birlikte [21], bunlardan tabanca tipi (HH) cihazlar için US 9,360,367 B2 sayılı (07.06.2016) [22] ve US 2019/310201 A1 sayılı (10.10.2019) [23] patentler kısa zaman önce alınmıştır.

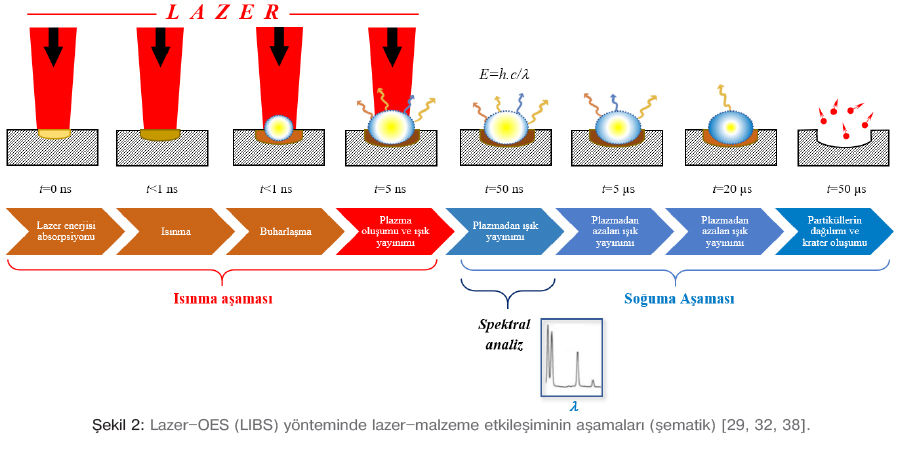

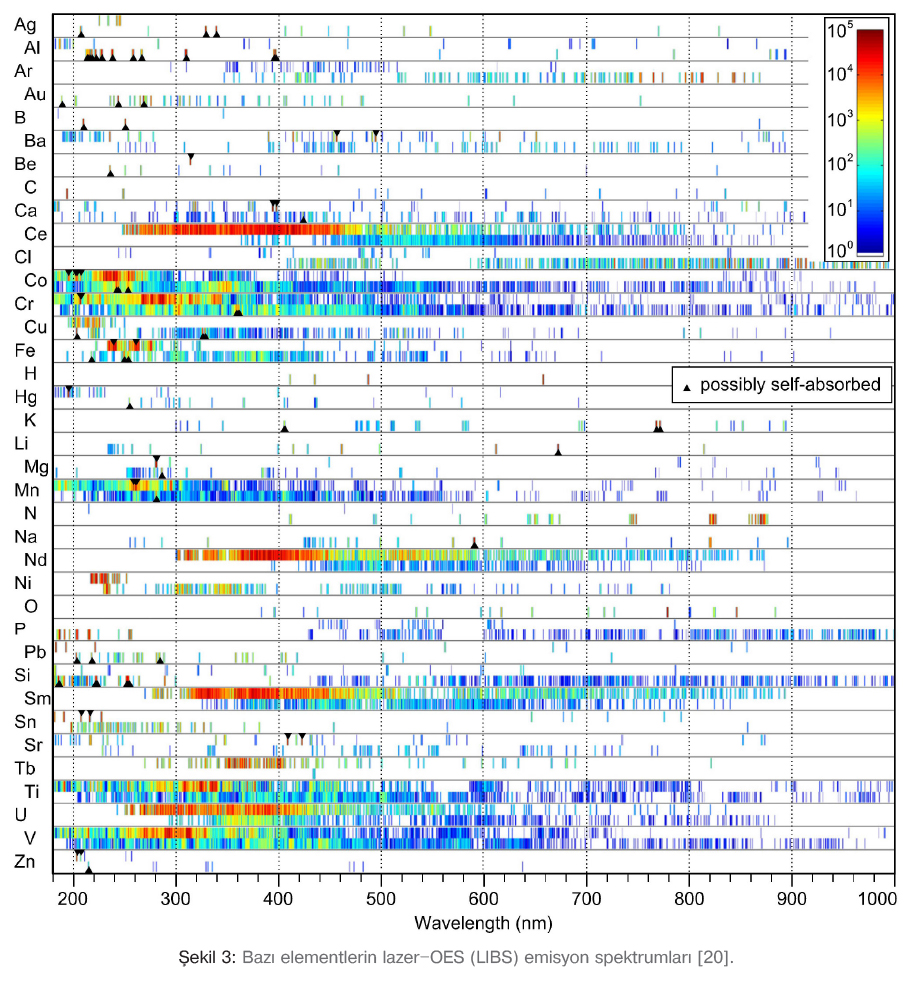

Uyarma kaynağı olarak düşük enerjili Sınıf 1 veya Sınıf 3B (dalga–boyu: 1064 nm) güvenli lazer (Nd:YAG lazer; Neodymium–doped: Yttrium Aluminum Garnet laser) kullanılır. Şekil 2.’de lazer–malzeme etkileşiminin aşamaları şematik olarak görülmektedir. Test numunesi üzerinde lazer ışını gönderilerek bir mikro–plazma bölgesi oluşturulur. Kullanılan lazer ışınının enerjisi düşük olmasına rağmen (1–10 mJ/atım; ~100 mW), çok küçük bir noktaya odaklandığı için (yüzeysel güç yoğunluğu >1 GW/cm2) bu bölge ~10 nanosaniye gibi kısa sürede ısınır ve çok küçük miktarda malzeme (~1 ng [27], ~1 µg– 1 mg [12]) yaklaşık 5000–20000 K [27] (10000–100000 K [28]) sıcaklığa ulaşılarak plazma buharı haline geçer. Plazma fazında malzeme uyarılarak yüksek enerjili atomlara (atomizasyon), kısmen iyonlara (iyonizasyon) ve elektronlara ayrışır. Kısa ömürlü fakat oldukça ışıltılı olan bu plazma buharındaki uyarılmış yüksek enerjili partiküller (atomlar, iyonlar, elektronlar, vs.) soğurken (kendi düşük enerji seviyelerine geçişleri sırasında), her element için kendilerine özgü karakteristik radyasyon/ışıma yayımlar (elementlerin spektral imzası/parmak–izi). Elementlerin lazer–OES emisyon spektrumları Şekil 3.’de görüldüğü gibi birbirinden farklı karakterdedir. Polikromatik radyasyon halinde yayımlanan ışınlar spektrometre cihazındaki kolektörler tarafından toplanır ve optik fiberler vasıtasıyla algılayıcılara/detektörlere iletilir [18, 25, 27]. Lazer–malzeme etkileşimi konusunda daha ayrıntılı bilgi literatürde mevcuttur [6, 8, 10, 12, 15, 18, 20, 25, 29–37].

Halihazırda kullanılan lazer–OES yöntemi çift–darbeli uyarım (double–pulse excitation, DP–LIBS), uzaysal sınırlandırma (spatial confinement, SC–LIBS), manyetik sınırlandırma (magnetic confinement, MC–LIBS), kıvılcım boşalımı (spark discharge, SD–LIBS), akkor boşalımı (glow discharge, GD–LIBS), mikrodalga–yardımı (microvawe–assisted, MA–LIBS) gibi çeşitli sinyal iyileştirme (signal enhancement) yöntemleri ile daha da geliştirilmeye çalışılmaktadır [9, 36, 39]. Hao ve çalışma grubu [40] çelikteki vanadyum (V) ve manganez (Mn) elementlerinin LIBS yöntemi ile tespit edilmesinde, plazma bölgesini çevreleyen halka/yüzük mıknatıs kullanılmasının (MC–LIBS) plazma sıcaklığını ve elektron yoğunluğunu arttırarak ölçüm hassasiyeti arttırdığını rapor etmişlerdir.

Plazma emisyonu ultra–yüksek çözünürlüklü PMT (Photo–Multiplier Tube), APD (Avalanche–Photo–Diode), PDA (Photo–Diode Array), IPDA (Intensified Photo–Diode Array), çoklu–CCD (Multi–Charge–Coupled Device), ICCD (Intensified Charge–Coupled Device), vs. optik algılayıcılar/detektörler ile analiz edilir. Optik sistemin spektral aralığı uUV–UV–VIS–NIR (uUV: ultra–UV; UV: UltraViole; VIS: Visible; NIR: Near–InfraRed) olup, bu aralıkta metal ve ametal elementler tespit edilebilir. Örneğin, 170 nm–720 nm dalga–boyu aralığında lityum (3Li) ve berilyum (4Be), uUV aralığında çelikteki nitrojen ve bakırdaki oksijen gibi elementler tespit edilebilir (Şekil 3.). UV emisyonu gösteren elementlerin analizinde, plazma radyasyonunun hava tarafından absorbe edilmeden geçişini sağlamak (optical–train) için optik bölge argon gazı ile korunur [27, 36, 41]. Bununla birlikte, argon gazı sarfiyatı oldukça düşüktür; ark/kıvılcım–OES cihazlarıyla karşılaştırıldığında ~%90 mali tasarruf sağlanır (işçilikten sonraki en yüksek maliyet argon gazı tüketimidir). Optik sistem toz–geçirmez olarak mühürlü olup, bakım/onarım ve temizlik gerektirmez. Lazer–OES cihazlarında elektrot aksamının bulunmaması sayesinde, istenmeyen “hafıza etkisi” [1] meydana gelmez.

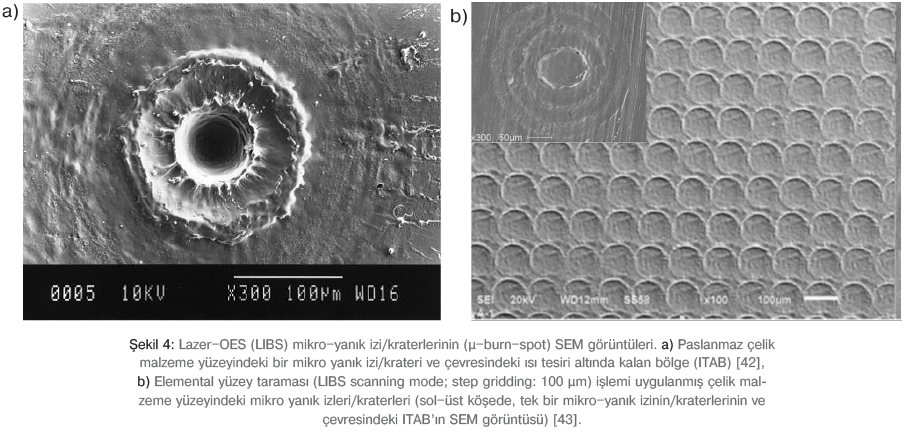

Lazer–OES ile PMI/AV uygulaması sırasında oluşan mikro–yanık izinin (μ–burn spot) polisaj ile kolaylıkla giderilebilecek kadar küçük olması (~100 μm) sebebiyle, lazer–OES testi tahribatsız test yöntemi (quasi–Non–Destructive Testing, q–NDT) olarak sayılabilir [11]. Şekil 4.a.’da paslanmaz çelik üzerindeki mikro–yanık izinin ve çevresindeki ısı tesiri altında kalan bölgenin (ITAB) SEM görüntüsü görülmektedir.

Lazer–OES yüzey kirliliğine ve heterojeniteye karşı oldukça hassastır. Doğru ve güvenilir bir analiz yapabilmek için test numunesi yüzeyinde bulunabilecek nem, yağ, toz, pas gibi kirlilikler, oksit tabakası, boya ve kaplamalar giderilmeli veya ön–yakma işlemi ile analiz edilecek nokta lazer ışını ile temizlenmelidir [13, 44]. Heterojen malzemelerin ve kompozitlerin elemental analizlerinde mikro–yanık izinin bulunduğu bölge kritik önem taşır. Analiz edilen malzemede bulunabilecek farklı içeriklere sahip fazlar, tane sınırları, safsızlıklar (empüriteler, inklüzyonlar, vs.) analiz sonuçlarını saptırabilmektedir. Dolayısıyla, aynı malzeme üzerinde yapılan her ölçümde farklı sonuçlar alınabilir [44]. Ortalama bir analiz yapmak için ölçüm sırasında lazer–OES cihazı malzeme yüzeyi üzerinde hareket ettirilebilir veya birkaç farklı noktadan analiz yapılarak ortalaması alınabilir [4, 12, 27, 45]. Diğer taraftan, hızlı ve hassas analiz yapılabilmesi sayesinde, geniş malzeme yüzeylerinin elemental konsantrasyon haritası kısa sürede hassas olarak çizilebilir (Şekil 4.b, LIBS scanning mode [43]); örneğin dökme demir veya çelikteki segregasyon, dekarbürizasyon, vs. bölgeleri tespit edilebilir [46].

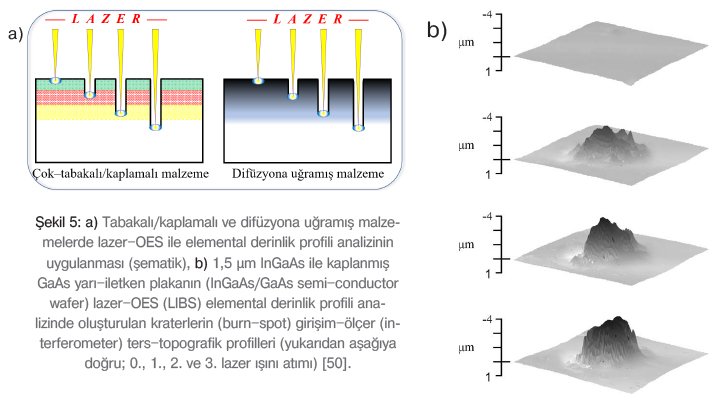

Aynı noktaya belli sayıda lazer ışını atımları/impulsları gönderilerek, elemental analizde derinlik profili elde edilebilir (Şekil 5.a ve b). Derinlik profili uygulaması ile örneğin çok tabakalı/kaplamalı malzemeler hassas olarak analiz edilebilir (Şekil 5.b) [47–50]; difüzyona ve sıcaklığa bağlı olarak çevresel etkilerin malzeme kompozisyonunda meydana getirdiği değişiklikler [51] tespit edilebilir [45].

Temas edilemeyen veya teması tehlikeli olan toksik, patojenik [24], radyoaktif veya yüksek sıcaklıktaki malzemelerin [52, 53], infilak etmesi muhtemel malzemelerin [54, 55] PMI/AV işlemleri optik fiber (remote–LIBS, Şekil 1.d) veya teleskobik aksam (standoff–LIBS, long open path–LIBS, Şekil 1.d) kullanılarak uzaktan yapılabilir [6, 10, 12, 20, 25, 56, 57]. Örneğin, çelik üretiminin her aşamasında PMI/AV uygulanabilir; ürün/yan–ürün kalitesi sürekli olarak kontrol edilebilir [58, 59].

Lazer–OES cihazları atom ağırlığı düşük elementlerin (3Li, 4Be, 5B, 6C, 12Mg, 13Al, 14Si, vs.) hassas analizi için en uygun seçenek [60] olmakla birlikte, atom numarası ve ısıl kararlılığı yüksek refrakter elementlerin (24Cr, 40Zr, 41Nb, 42Mo, 73Ta, 74W, vs.) analizi için uygun görülmemektedir. Bu bakımdan, XRF ve lazer–OES yöntemleri birbirlerinin tamamlayıcısı olarak görülebilir [12, 16, 27, 44]. Bununla birlikte, MgO, manyezit, dolomit, şamot gibi refrakter malzemelerin analizlerinde lazer–OES (LIBS) kullanılmaktadır [14].

3. Lazer–OES Uygulamaları

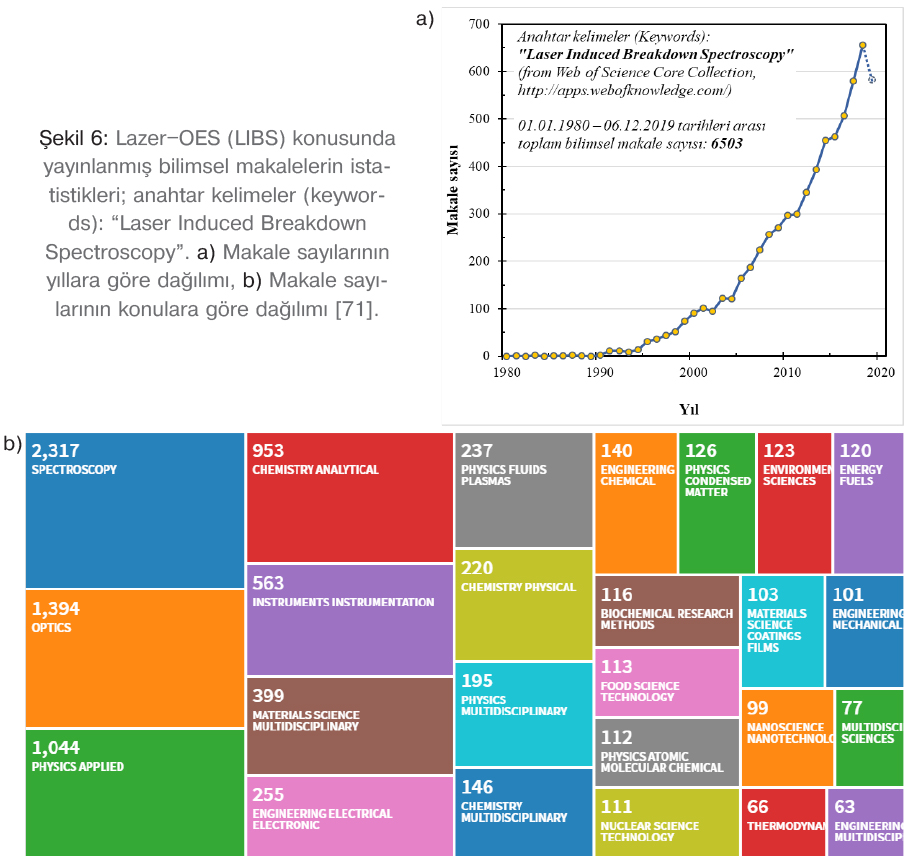

Geleneksel PMI/AV işlemlerinin [1] yanı sıra, nükleer santrallerde uzaktan malzeme analizi [61], uzay araştırmalarında jeolojik analiz [38, 62], güneş pillerinde [63], arkeolojik buluntularda [64, 65] elemental analiz gibi çeşitli sofistike uygulamalarda lazer–OES teknolojisi kullanılmaktadır [12, 25, 66–69]. Şekil 6.a’da görüldüğü gibi literatürde, lazer–OES (LIBS) ile ilgili yayınlanmış çalışmaların sayısı 1995 yılından itibaren hızla artmaktadır (2014 yılında bu yayınların 1/3’ü Çin kaynaklıdır [70]). Buna paralel olarak, 2000’li yılların başından itibaren çeşitli ülkelerde lazer–OES (LIBS) konusunda uluslararası konferanslar/sempozyumlar düzenlenmektedir (LIBS 2020, 11th International Conference on Laser–Induced Breakdown Spectroscopy, 20-25 Eylül 2020, Kyoto, Japonya; EMSLIBS 2019, 10th Euro–Mediterranean Symposium on Laser-Induced Breakdown Spectroscopy, 8–13 Eylül 2019, Brno, Çek Cumhuriyeti; ASLIBS 2019, 3rd Asian Symposium on Laser Induced Breakdown Spectroscopy, 27–30 Ağustos 2019, Jeju, Kore Cumhuriyeti; vs.). Lazer–OES (LIBS) ile ilgili çeşitli konularda çalışmalar olmakla birlikte (Şekil 6.b), burada ağırlıklı olarak geleneksel PMI/AV konulu çalışmalardan bazılarına kısaca değinebiliriz.

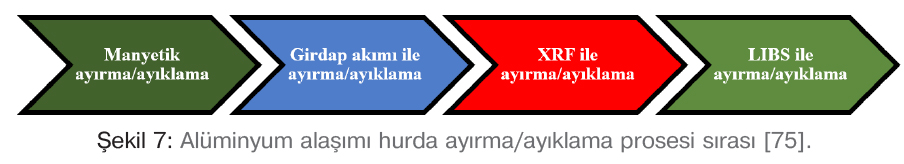

Hemmerlin ve çalışma grubu [11] kıvılcım–OES ve LIBS yöntemlerini kullanarak çelikteki Mn, Cr, Ni, Mo gibi düşük oranlarda (<1200 ppm) bulunan alaşım elementlerini ve C, N, S, P gibi iz elementlerini (<100 ppm) analiz etmişler ve çeliklerin elemental analizi için LIBS’i önermişlerdir. Noll ve çalışma grubu [13] öncelikle XRF, kıvılcım–OES ve LIBS yöntemlerinin tipik karakteristik özelliklerini karşılaştırmışlar, XRF ve kıvılcım–OES gibi geleneksel analiz yöntemlerin yanında endüstriyel uygulamalar için LIBS’in yeterli olgunluğa eriştiğini belirtmişler, alüminyum ve demir esaslı alaşımlara ait sertifikalı referans örnek malzemelerin (Certified Reference Materials, CRM) elemental analizlerinde LIBS’in en yakın sonuçları verdiğini rapor etmişleridir. Scharun [4] ve çalışma grubu alüminyum ve demir esaslı alaşımların LIBS analiz sonuçlarının kıvılcım–OES yöntemi sonuçlarına yakın, hatta daha doğru sonuçlar verdiğini rapor etmiştir. Doucet ve çalışma grubu [7] LIBS ve kıvılcım–OES yöntemleri ile 356.2, 3104, 5182 ve 6063 alüminyum alaşımlarındaki majör, minör ve iz elementlerini analiz etmişler, her iki yöntemle elde edilen sonuçların karşılaştırılabilir olduğunu, LIBS ölçümlerinin geleneksel kıvılcım–OES yöntemine göre daha hassas olduğunu rapor etmişlerdir. Legnaioli ve çalışma grubu [72] değerli metal analizinde, LIBS’in ICP–OES (inductively coupled plasma–OES) ve XFR yöntemlerine göre daha ucuz ve kullanışlı olup, yeni bir potansiyel seçenek olduğunu belirtmişlerdir. Brooks ve çalışma grubu [16, 73] otomotiv endüstrisinde çelik ve dökme–demir gibi ağır malzemeler yerine alüminyum ve magnezyum esaslı özel hafif alaşımlarının kullanılması durumunda, PMI işlemlerinde geleneksel ekipmanın (XRF ve ark/kıvılcım–OES) yetersiz kaldığını, LIBS yönteminin ise potansiyel bir yenilik olduğunu ifade etmişlerdir. 5052 ve 6061 serisi alüminyum alaşımlarının elemental analizinde XRF ile LIBS yöntemlerinin performanslarını karşılaştırmışlar, LIBS yönteminin özellikle hafif metallerde daha doğru sonuçlar verdiğini belirtmişlerdir. Alüminyum alaşımlarının geri dönüşümünde, XRF ve LIBS yöntemlerinin kullanımına değinmişlerdir [73, 74]. Rombach ve Bauerschlag [75] otomotiv endüstrisinde, özellikle 5xxx ve 6xxx serisi alüminyum alaşımı hurdaların ayırım/ayıklanım prosesinde (Şekil 7.) LIBS tekniğinin avantajlarından bahsetmişlerdir. Bakker ve Xia [76] 1–6 m/s hızla ilerleyen taşıyıcı bir bant üzerindeki geri–dönüştürülmüş katı atıkların PMI/AV işlemlerinin LIBS ile güvenilir olarak yapıldığını rapor etmişlerdir.

Çeşitli çalışma grupları LIBS yöntemini kullanarak ticari çelik alaşımlarındaki krom, nikel ve manganez alaşım elementlerini [77], dökme–demirdeki bakır, krom ve nikel alaşım elementlerini [78], 50 cent ve 1 €’luk madeni/metalik paralardaki alaşım elementlerini [79], demir cürufu atıklarındaki [80] ve boyalardaki [81] sağlığa zararlı maddeleri, plastik oyuncaklardaki toksik metalleri (Cd, Cr ve Pb) [82], bakır ve nikel cevherleri, alçıtaşı (gypsum), barit gibi minerallerde ve kömürdeki kükürt içeriğini [83], Türkiye’nin batısındaki Demir Çağına ait çömlekleri [84], Mısır’daki mumyaların kemiklerini [85] analiz etmişlerdir. Öztoprak [86] kurduğu BAKİ–LIBS sistemi ile bakır levhaların stellite 6 tozu katkılı lazer kaynak dikişlerinde stellite 6 tozu dağılımının ve ayrıca böbrek taşlarının elemental analizini yapmışlardır.

Başka çalışma grupları LIBS yöntemi ile malzemelerin elemental konsantrasyon haritasını hazırlayarak (LIBS scanning mode) çelikteki çözünmemiş Al içeriğini [43], dökme–demir veya çelikteki segregasyon, dekarbürizasyon, vs. bölgelerini [46], otomobil egzoz sisteminden çıkarılan katalitik konvertörlerde platin, paladyum, rodyum elementlerinin eksenel ve radyal yönlerdeki dağılımını [87] analiz etmişlerdir. Sheta ve çalışma grubu [65] Roma ve Roma–öncesi dönemlere ait arkeolojik metalik eşyaların kimyasal kompozisyonlarını, yüzey yapılarını, metalürjik özelliklerini, korozyon mekanizmalarını ve yüzey modifikasyonlarını incelemek amacıyla, bu eşyaları simüle eden referans bakır/gümüş alaşımlarını LIBS ile analiz etmişler ve bunların yüzey heterojenite haritasını çıkarmışlardır. Fortes ve çalışma grubu [88] İber Yarımadası’nın güney–doğusunda Bronz– ve Demir–Çağına ait metalik eşyaların bakır, arsenik, kalay, kurşun ve demir içeriklerini LIBS ile inceleyerek kataloglarını çıkarmışlar; yapıdaki heterojenitenin dikkate alınması gereken önemli bir faktör olduğunu vurgulamışlardır.

Ve yine çeşitli çalışma grupları elektroliz ile sırasıyla nikel (5 µm), bakır (7 µm) ve tekrar nikel (4 µm) kaplanmış ferritik çelik paraların/kumbaraların [47], çinko–kaplı galvanize çelik levhaların [48], altın ve gümüş kaplı arkeolojik bakır eşyaların [49], InGaAs veya AlGaAs ile kaplı GaAs yarı–iletken plakaların [50], Cr ve Fe difüze edilmiş Zr.2,5Nb alaşımların [51] elemental derinlik profillerini LIBS yöntemi ile analiz etmişlerdir.

Guirado [89], Lazic [90] ve çalışma grupları mobil/portatif–lazer (remote–LIBS) teknolojisini kullanarak bir su–altı arkeolojik gemi enkazının PMI/AV işlemini başarıyla yapabilmişler, metallerin yanı sıra mermer, seramik, beton gibi malzemeleri de analiz edebilmişlerdir (Şekil 8.). Bu teknoloji ile aynı zamanda, deniz dibindeki mineral kaynakları tespit edilebilmektedir [10].

Sınmaz [91] arkeolojik seramiklerin kil, boya ve sır kısımlarını LIBS ile analiz ederek Bizans ve İslam kültürlerine ait seramiklerin sır yapısındaki benzerlikleri belirlemiştir. Dhiman ve çalışma grubu [92] demiryollarında kullanılmış gres yağlarında bulunan çok sayıdaki empürite elementlerini (aşınma sonucu yağda biriken empüriteler) LIBS ile ppm ve ppb seviyesinde analiz etmişler; böylece, gres yağlarının kalitesini, degradasyon performansını (bozulma süresini), toksitliğini, vs. belirlemişlerdir. Taşel [93] bazı metal (Cu, Fe, Mo, Ti, W), yarı–metal (Si, Ge) ve bileşikleri (CuBe, ZnSe, ZnS, GaSe) LIBS ile analiz etmiştir. Hatta bazı böceklerdeki bakteriyel enfeksiyonların tespitinde bile yeni bir yöntem olarak LIBS teknolojisi kullanılmıştır [94].

4. Sonuçlar

PMI/AV ve diğer birçok sofistike uygulamalardaki elemental analiz işlemleri için potansiyel bir yenilik olarak görülen lazer–OES teknolojisinin temel çalışma prensipleri, teknolojik özellikleri ve çeşitli uygulama alanları kısaca tanıtıldı. Ön–hazırlık işlemi gerektirmeden, kısa sürede, pratik olarak, hemen her tür ve şekildeki malzemeye neredeyse tahribatsız olarak (q–NDT) PMI/AV uygulanabilme imkânı veren lazer–OES yönteminin teknolojik avantajları literatür bilgileri ışığında, diğer geleneksel PMI/AV spektrometreleri ile karşılaştırıldı.

5. Referanslar

1. O. Balkan, S. Yavuz, “Pozitif Malzeme Tanımlama”, Metal Dünyası Dergisi, 316, 57–65.

2. O. Balkan, S. Yavuz, “Pozitif Malzeme Tanımlama Spektrometreleri”, Metal Dünyası Dergisi, 317, 72–80.

3. J. D. Winefordner, I. B. Gornushkin, T. Correll, E. Gibb, B. W. Smith, N. Omenetto, “Comparing Several Atomic Spectrometric Methods to the Super Stars: Special Emphasis on Laser Induced Breakdown Spectrometry, LIBS, a Future Super Star,” J. Anal. At. Spect., 2004, 19, 9, 1061–1083.

4. M. Scharun, C. Fricke-Begemann, R. Noll, “Laser-induced Breakdown Spectroscopy with Multi-kHz Fibre Laser for Mobile Metal Analysis Tasks — A Comparison of Different Analysis Methods and with a Mobile Spark-Discharge Optical Emission Spectroscopy Apparatus”, Spectrochimica Acta, 2013, B 87, 198–207.

5. X. Hou, B.T. Jones, “Field Instrumentation in Atomic Spectroscopy”, Microchem. J., 2000, 66, 115–145.

6. K. Chaudhary, S.Z.H. Rizvi, J. Ali, “Laser–Induced Plasma and its Applications”, Bölüm 10, Plasma Science and Technology–Progress in Physical States and Chemical Reactions, Editör: T. Mieno, IntechOpen., DOI: 10.5772/61784, 2016, sf. 259–291.

7. F.R. Doucet, T.F. Belliveau, J.-L. Fortier, J. Hubert, “Comparative Study of Laser Induced Plasma Spectroscopy and Spark-Optical Emission Spectroscopy for Quantitative Analysis of Aluminium Alloys”, J. Anal. Spectr., 2004, 19, 499–501.

8. F.J. Fortes, J. Moros, P. Lucena, L.M. Cabalin, J.J. Laserna, “Laser-Induced Breakdown Spectroscopy”, Anal. Chem., 2013, 85, 640-669.

9. G. Galbacs, “A Critical Review of Recent Progress in Analytical Laser-Induced Breakdown Spectroscopy”, Anal. Bioanal. Chem., 2015, 407, 7537–7562.

10. J. Laserna, J.M. Vadillo, P. Purohit, “Laser–Induced Breakdown Spectroscopy (LIBS): Fast, Effective, and Agile Leading–Edge Analytical Technology”, Appl. Spect., 2018, 72 (S1), 35–50.

11. M. Hemmerlin, R. Meilland, H. Falk, P. Wintjens, L. Paular, “Application of Vacuum Ultraviolet Laser-Induced Breakdown Spectrometry for Steel Analysis –– Comparison with Spark-Optical Emission Spectrometry Figures of Merit”, Spectrochimica Acta, 2001, B 56, 661–669.

12. D.A. Cremers, R.C. Chinni, “Laser-Induced Breakdown Spectroscopy—Capabilities and Limitations”, Appl. Spect. Rev., 2009, 44, 6, 457–506.

13. R. Noll, C. Fricke-Begemann, M. Brunk, S. Connemann, C. Meinhardt, M. Scharun, V. Sturm, J. Makowe, C. Gehlen, “Laser-induced Breakdown Spectroscopy Expands into Industrial Applications”, Spectrochimica Acta, 2014, B 93, 41–51.

14. R. Noll, C. Fricke–Begemann, S. Connemann, C. Meinhardt, V. Sturm “LIBS Analyses for Industrial Applications – An Overview of Developments from 2014 to 2018”, J. Anal. At. Spectr., 2018, 33, 945–956.

15. L. Brooks, G. Gaustad, A. Gesing, T. Mortvedt, F. Freire, “Ferrous and Non-Ferrous Recycling: Challenges and Potential Technology Solutions”, Waste Management, 2019, 85, 519–528.

16. L. Brooks, T. Mortvedt, G. Gaustad, A.J. Gesing, “Potential for Handheld Analyzers to Address Emerging Positive Material Identification (PMI) Challenges”, TMS Annual Meeting & Exhibition, Light Metals 2018, Ed.: O. Martin, The Minerals, Metals & Materials Series, Springer, sf. 1131–1135.

17. B. Kearton, Y. Mattley, “Laser–induced Breakdown Spectroscopy––Sparking New Applications,” Nature Photonics, 2008, 2, 537–540.

18. D.A. Cremers, L.J. Radziemski, “Handbook of Laser–Induced Breakdown Spectroscopy”, John Wiley & Sons Ltd., West Sussex, England, 2006, sf. XIII–XVI; 23–52.

19. W. Demtröder, “Absorption and Emission of Light”, Chapter 2, sf. 5-56; “Widths and Profiles of Spectral Lines”, Chapter 3, sf. 57-98; “Laser Spectroscopy–Basic Concepts and Instrumentation”, 3rd Edition, Springer–Verlag, Berlin/Germany, 2003.

20. J. Rakovsky, P. Cermak, O. Musset, P. Veis, “A Review of the Development of Portable Laser Induced Breakdown Spectroscopy and its Applications”, Spectrochimica Acta, 2014, B 101, 269–287.

21. L.J. Radziemski, “From LASER to LIBS, the Path of Technology Development”, Spectrochimica Acta, 2002, B 57 1109–1113.

22. D.R. Day, K. Derman, J.F. Egan, P.E. Soucy, “Handheld LIBS Spectrometer”, US Patent # US 9,360,367 B2, 07.06.2016.

23. P. Wang, R. Sun, B. Falvey, H. Li, Y. Shen, M.E. Dugas, “Portable Laser Induced Breakdown Spectroscopy”, US Patent # US 2019/0310201 A1, 10.10.2019.

24. F.C. De Lucia, Jr., A.C. Samuels, R.S. Harmon, R.A. Walters, K.L. McNesby, A. LaPointe, R.J. Winkel, Jr., A.W. Miziolek, “Laser-Induced Breakdown Spectroscopy (LIBS): A Promising Versatile Chemical Sensor Technology for Hazardous Material Detection”, IEEE Sensors Journal, 2005, 5, 4, 681–689.

25. F. Anabitarte, A. Cobo, J. M. Lopez–Higuera, “Laser–Induced Breakdown Spectroscopy: Fundamentals, Applications, and Challenges,” ISRN Spectroscopy, vol. 2012, Article ID 285240, 12 sayfa, 2012. https://doi.org/10.5402/2012/285240.

26. J. Cunat, F.J. Fortes, L.M. Cabalin, F. Carrasco, M.D. Simon, J.J. Laserna, “Man-Portable Laser-Induced Breakdown Spectroscopy System for in Situ Characterization of Karstic Formations”, Appl. Spect., 2008, 62, 11, 1250–1255.

27. J.I.H. Patterson, “Choose the Right Tool for the Right Job – Selecting between XRF and LIBS Hand-Held Analyzers”, Recycling Today, October 2015, sf. 54–60.

28. X. Hou, B.T. Jones, “Field Instrumentation in Atomic Spectroscopy”, Microchem. J., 2000, 66, 115–145.

29. R. Noll, “Laser-induced Breakdown Spectroscopy–Fundamentals and Applications”, Springer–Verlag Berlin, 2012, sf. 7–15.

30. R. Srinivasan, “Interaction of Laser Radiation with Organic Polymers”, Editör: J.C. Miller, “Laser Ablation–Principles and Applications”, Springer Series in Materials Science, Springer–Verlag Berlin Heidelberg, 1994, sf. 107–133.

31. M. Capitelli, G. Colonna, G. D’Ammando, R. Gaudiuso, L.D. Pietanza, “Physical Processes in Optical Emission Spectroscopy”, Editör: S. Musazzi, U. Perini, “Laser–induced Breakdown Spectroscopy–Theory and Applications”, Springer Series in Optical Sciences, Springer–Verlag, Berlin, Heidelberg, 2014, sf. 31–57.

32. C. Pasquini, J. Cortez, L.M.C. Silva, F.B. Gonzaga, “Laser Induced Breakdown Spectroscopy”, J. Braz. Chem. Soc., 2007, 18, 3, 463–512.

33. A.M. Malvezzi, “Laser–Matter Interaction in LIBS Experiments”, Editör: S. Musazzi, U. Perini, “Laser–Induced Breakdown Spectroscopy–Theory and Applications”, Springer Series in Optical Sciences, Springer–Verlag, Berlin, Heidelberg, 2014, sf. 3–29.

34. L.O. Silva, R. Bingham, “Theory of Underdense Laser–Plasma Interactions with Photon Kinetic Theory, Editör: P. McKenna, D. Neely, R. Bingham, D. Jaroszynski, “Laser–Plasma Interactions and Applications” Scottish Graduate Series, Springer International Publishing, 2013, sf. 3–18.

35. D.W. Hahn, N. Omenetto, “Laser-Induced Breakdown Spectroscopy (LIBS), Part I: Review of Basic Diagnostics and Plasma–Particle Interactions: Still-Challenging Issues Within the Analytical Plasma Community”, Appl. Spectr., 2010, 64, 12, 335A–366A.

36. D.W. Hahn, N. Omenetto, “Laser-Induced Breakdown Spectroscopy (LIBS), Part II: Review of Instrumental and Methodological Approaches to Material Analysis and Applications to Different Fields”, Appl. Spectr., 2012, 66, 4, 347–419.

37. A. Semerok, C. Chaleard, V. Detalle, J.-L. Lacour, P. Mauchien, P. Meynadier, C. Nouvellon, B. Salle, P. Palianov, M. Perdrix, G. Petite, “Experimental Investigations of Laser Ablation Efficiency of Pure Metals with Femto, Pico and Nanosecond Pulses”, Appl. Surf. Sci., 1999, 138–139, 311–314

38. M.J.O. Svensson, M. Maloney, S. Duff, G.R. Osinski, “Laser Induced Breakdown Spectroscopy (LIBS) as a Simulated Stand–Off Geochmical Analysis Instrument in the Canmars 2016 MSR Analogue Mission”, Lunar and Planetary Science XLVIII, 2017.

39. Y. Li, D. Tian, Y. Ding, G. Yang, K. Liu, C. Wang, X. Han, “A Review of Laser-Induced Breakdown Spectroscopy Signal Enhancement”, Appl. Spectr. Rev., 2018, 53, 1, 1–35,

40. Z. Hao, L. Guo, C. Li, M. Shen, X. Zou, X. Li, Y. Lu, X. Zeng, “Sensitivity Improvement in the Detection of V and Mn Elements in Steel Using Laser–Induced Breakdown Spectroscopy with Ring–Magnet Confinement”, J. Anal. At. Spectrom., 2014, 29, 2309–2314.

41. E. Rosenberg, U. Panne, “Atomic Absorption Spectrometry (AAS) and Atomic Emission Spectrometry (AES)”, Volume 1, Section 5, Editör: G. Gauglitz, T. Vo-Dinh, “Handbook of Spectroscopy”, WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, Germany, 2003, 421-496.

42. L.M. Cabalin, D. Romero, J.M. Baena, J.J. Laserna, “Saturation Effects in the Laser Ablation of Stainless Steel in Air at Atmospheric Pressure”, Fresenius J. Anal. Chem., 1999, 365, 404–408.

43. J. Liu, Y. Jia, Y. Zhang, N. Sun, “Determination of the Insoluble Aluminum Content in Steel Samples by Using Laser-Induced Breakdown Spectroscopy”, Plasma Sci. Technol., 2015, 17,8, 644–648.

44. K. Barker, “Equipment Focus: Handheld Scrap Analyzers –– LIBS vs XRF”, Recycling Product News, Mart 2018, 48–54.

45. M. Kompitsas, “Laser–based Analytical Applications by Laser–Induced Plasma Spectroscopy (LIPS)”, http://www.laser-applications.eu/page14.php, Erişim tarihi: 04.10.2019.

46. F. Boue–Bigne, “Laser-induced Breakdown Spectroscopy Applications in the Steel Industry: Rapid Analysis of Segregation and Decarburization”, Spectrochimica Acta, 2008, B 63, 1122–1129.

47. G. Asimellis, A. Giannoudakos, M. Kompitsas, “Rapid, Automated Measurement of Layer Thicknesses on Steel Coin Blanks Using Laser–Induced–Breakdown Spectroscopy Depth Profiling”, Appl. Optics, 2007, 46, 6, 935–942.

48. H. Balzer, M. Hoehne, V. Sturm, R. Noll, “Online Coating Thickness Measurement and Depth Profiling of Zinc Coated Sheet Steel by Laser-induced Breakdown Spectroscopy”, Spectrochimica Acta, 2005, B 60, 1172–1178.

49. M. Abdelhamid, S. Grassini, E. Angelini, G.M. Ingo, M.A. Harith, “Depth Profiling of Coated Metallic Artifacts Adopting Laser–Induced Breakdown Spectrometry”, Spectrochimica Acta, 2010, B 65, 8, 695–701.

50. D.G. Papazoglou, V. Papadakisa, D. Anglos, “In Situ Interferometric Depth and Topography Monitoring in LIBS Elemental Profiling of Multi–Layer Structures”, J. Anal. At. Spectrom., 2004, 19, 4, 483–488.

51. C. Ararat–Ibarguen, R.A. Perez, M. Iribarren, “Measurements of Diffusion Coefficients in Solids by Means of LIBS Combined with Direct Sectioning”, Measurement, 2014, 55, 571–580.

52. J. Gruber, J. Heitz, H. Strasser, D. Bauerle, N. Ramaseder, “Rapid In-Situ Analysis of Liquid Steel by Laser-Induced Breakdown Spectroscopy”, Spectrochimica Acta, 2001, B 56, 685–693.

53. M. Cui, Y. Deguchi, Z. Wang, S. Tanaka, M.-G. Jeon, Y. Fujita, S. Zhao, “Remote Open-Path Laser-Induced Breakdown Spectroscopy for the Analysis of Manganese in Steel Samples at High Temperature”, Plasma Sci. Technol., 2019, 21, 034007, 8 sayfa.

54. F.C. De Lucia, R.S. Harmon, K.L. McNesby, R.J. Winkel, A.W. Miziolek, “Laser–induced Breakdown Spectroscopy Analysis of Energetic Materials”, Appl. Optics, 2003, 42, 30, 6148–6152.

55. Q.-Q. Wang, K. Liu, H. Zhao, C.-H. Ge, Z.-W. Huang, “Detection of Explosives with Laser-Induced Breakdown Spectroscopy”, Front. Phys., 2012, 7, 6, 701–707.

56. S. Chatterjee, M. Singh, B.P. Biswal, U.K. Sinha, S. Patbhaje, A. Sarkar, “Application of Laser-İnduced Breakdown Spectroscopy (LIBS) Coupled with PCA For Rapid Classification of Soil Samples in Geothermal Areas”, Anal. Bioanal. Chem., 2019, 411, 2855–2866.

57. F.C. De Lucia, J.L. Gottfried, C.A. Munson, A.W. Miziolek, “Multivariate Analysis of Standoff Laser-Induced Breakdown Spectroscopy Spectra for Classification of Explosive-Containing Residues”, Appl. Optics, 2008, 47, 31, G112–G121.

58. R. Noll, H. Bette, A. Brysch, M. Kraushaar, I. Monch, L. Peter, V. Sturm, “Laser-induced Breakdown Spectrometry Applications for Production Control and Quality Assurance in the Steel Industry”, Spectrochimica Acta, 2001, B 56, 637–649.

59. F.-Z. Dong, X.-L. Chen, Q. Wang, L.-X. Sun, H.-B. Yu, Y.-X. Liang, J.-G. Wang, Z.-B. Ni, Z.-H. Du, Y.-W. Ma, J.-D. Lu, “Recent Progress on the Application of LIBS for Metallurgical Online Analysis in China”, Front. Phys., 2012, 7, 6, 679–689.

60. S.G. Buckley, D. Qi, E. Guevara, C. Stipe, “Sorting of Aluminum and Scrap Metal using Laser-Induced Breakdown Spectroscopy,” Applied Industrial Optics: Spectroscopy, Imaging and Metrology 2013, 23–27 Haziran 2013, Arlington/Virginia, USA.

61. A.I. Whitehouse, J. Young, I.M. Botheroyd, S. Lawson, C.P. Evans, J. Wright, “Remote Material Analysis of Nuclear Power Station Steam Generator Tubes by Laser-Induced Breakdown Spectroscopy”, Spectrochimica Acta, 2001, B 56, 821–830.

62. A.K. Knight, N.L. Scherbarth, D.A. Cremers, M.J. Ferris, “Characterization of Laser-Induced Breakdown Spectroscopy (LIBS) for Application to Space Exploration”, Appl. Spect., 2000, 54, 3, 331–340.

63. J.-H. Choi, H.-J. Lee, S.-H. Lee, J.-H. In, S. Jeong, “Effects of Spot Size Variation on the Laser Induced Breakdown Spectroscopy Analysis of Cu(In,Ga)Se2 Solar Cell”, Thin Solid Films, 2018, 660, 314–319.

64. F. Ruan, T. Zhang, H. Li, “Laser-induced Breakdown Spectroscopy in Archeological Science: A Review of Its Application and Future Perspectives”, Appl. Spectr.Rev., 2019, 54, 7, 573–601.

65. S.A. Sheta, G. Di Carlo, G.M. Ingo, M.A. Harith, “Surface Heterogeneity Study of Some Reference Cu–Ag Alloys Using Laser–Induced Breakdown Spectroscopy”, Surface & Interface Analysis, 2015, 47, 514–522.

66. W.-B. Lee, J. Wu, Y.-I. Lee, J. Sneddon, “Recent Applications of Laser-Induced Breakdown Spectrometry: A Review of Material Approaches”, Appl. Spect. Rev., 2004, 39, 1, 27–97.

67. A.K. Pathak, R. Kumar, V.K. Singh, R. Agrawal, S. Rai, A.K. Rai, “Assessment of LIBS for Spectrochemical Analysis: A Review”, Appl. Spect. Rev., 2012, 47, 1, 14–40.

68. J. Sneddon, Y.-I. Lee, “Novel and Recent Applications of Elemental Determination by Laser-Induced Breakdown Spectrometry”, Analyt. Lett., 1999, 32, 11, 2143–2162.

69. D.A. Rusak, B.C. Castle, B.W. Smith, J.D. Winefordner, “Fundamentals and Applications of Laser-Induced Breakdown Spectroscopy”, Crit. Rev. Analyt. Chem., 1997, 27, 4, 257–290.

70. Z. Wang, F. Dong, W. Zhou, “A Rising Force for the World–Wide Development of Laser–Induced Breakdown Spectroscopy”, Plasma Sci. & Technol., 2015, 17, 8, 617–620.

71. “Web of Science”, Clarivate Analytics, http://apps.webofknowledge.com/, Erişim tarihi: 28.10.2019.

72. S. Legnaioli, G. Lorenzetti, L. Pardini, V. Palleschi, D.M.D. Pace, F.A. Garcia, R. Grassi, F. Sorrentino, G. Carelli, M. Francesconi, F. Francesconi, R. Borgogni, “Laser-induced Breakdown Spectroscopy Application to Control of the Process of Precious Metal Recovery and Recycling”, Spectrochimica Acta, 2012, B 71–72, 123–126.

73. L. Brooks, G. Gaustad, “Positive Material Identification (PMI) Capabilities in the Metals Secondary Industry: An Analysis of XRF and LIBS Handheld Analyzers”, Light Metals 2019 (Ed.: C. Chesonis), The Minerals, Metals & Materials Series, Springer International Publishing, sf. 1375–1380.

74. M.E. Schlesinger, “Recycling of Aluminum”, ASM Handbook, Volume 2A, Aluminum Science and Technology, ASM International, 2018, 96–107.

75. G. Rombach, N. Bauerschlag, “LIBS Based Sorting–A Solution for Automotive Scrap”, Editor: C. Chesonis, The Minerals, Metals & Materials Series, Light Metals, Springer International Publishing 2019, sf. 1351–1358.

76. M.C.M. Bakker, H. Xia, “Laser–Induced Breakdown Spectroscopy for Identification of Solid Recycled Materials”, SPIE Newsroom, Haziran 2015, DOI: 10.1117/2.1201505.005950

77. I. Bassiotis, A. Diamantopoulou, A. Giannoudakos, F. Roubani–Kalantzopoulou, M. Kompitsas, “Effects of Experimental Parameters in Quantitative Analysis of Steel Alloy by Laser–Induced Breakdown Spectroscopy”, Spectrochimica Acta, 2001, B 56, 6, 671–683.

78. J.J. Savovic, S.M. Zivkovic, M. Momcilovic, M. Trtica, M. Stoiljkovic, M. Kuzmanovic, “Determination of Low Alloying Elements Concentrations in Cast Iron by Laser Induced Breakdown Spectroscopy Based on TEA CO2 Laser System”, J. the Serbian Chem. Soc., 2017, 82, 10, 1135–1145.

79. A. Elhassan, A. Giakoumaki, D. Anglos, M.A. Harith, “Semi Quantitative Analysis of Euro Coins via Femtosecond LIBS Technique”, Am. Inst. Phys. (AIP) Conf. Proc., 2009, 1172, 81–84.

80. M.A. Gondal, T. Hussain, Z.H. Yamani, A.H. Bakry, “Study of Hazardous Metals in Iron Slag Waste Using Laser Induced Breakdown Spectroscopy”, J. Environ. Sci. Health, 2007, A, 42, 6, 767–775.

81. M.A. Gondal, M.M. Nasr, M.M. Ahmed, Z.H. Yamani, M.S. Alsalhi, “Detection of Lead in Paint Samples Synthesized Locally Using-Laser Induced Breakdown Spectroscopy”, J. Environ. Sci. Health, 2011, A 46, 1, 42–49.

82. Q. Godoi, F.O. Leme, L. C. Trevizan, E.R.P. Filho, I.A. Ruffini, D. Santos, Jr., F.J. Krug, “Laser–Induced Breakdown Spectroscopy and Chemometrics for Classification of Toys Relying on Toxic Elements,” Spectrochimica Acta, 2011, B 66, 2, 138–143.

83. M. Gaft, L. Nagli, I. Fasaki, M. Kompitsas, G. Wilsch, “Laser–Induced Breakdown Spectroscopy for on–line Sulfur Analyses of Minerals in Ambient Conditions”, Spectrochimica Acta, 2009, B 64, 10, 1098–1104.

84. A. Erdem, A. Çilingiroğlu, A. Giakoumaki, M. Castanys, E. Kartsonaki, C. Fotakis, D. Anglos, “Characterization of Iron Age Pottery from Eastern Turkey by Laser–Induced Breakdown Spectroscopy (LIBS)”, J. Archaeological Sci., 35, 9, 2008, 2486–2494.

85. M.A. Kasem, R.E. Russo, M.A. Harith, “Influence of Biological Degradation and Environmental Effects on the Interpretation of Archeological Bone Samples with Laser–Induced Breakdown Spectroscopy,” J. Anal. At. Spectr., 2011, 26, 9, 1733–1739.

86. B.G. Öztoprak, “Lazer ile Oluşturulan Plazma Spektroskopi Sisteminin Tasarımı, Endüstriyel ve Biyolojik Uygulamaları”, Doktora Tezi, Kocaeli Üniversitesi, Fen Bilimleri Enstitüsü, 2012.

87. P. Lucena, J.M. Vadillo, J.J. Laserna, “Mapping of Platinum Group Metals in Automotive Exhaust Three–Way Catalysts Using Laser–Induced Breakdown Spectrometry”, Analyt. Chem., 1999, 71, 19, 4385–4391.

88. F.J. Fortes, M.Cortes, M.D. Simon, L.M. Cabalin, J.J. Laserna, “Chronocultural Sorting of Archaeological Bronze Objects Using Laser–Induced Breakdown Spectrometry”, Analyt. Chim. Acta, 2005, 554, 1–2, 136–143.

89. S. Guirado, F.J. Fortes, J.J. Laserna, “Elemental Analysis of Materials in an Underwater Archeological Shipwreck Using a Novel Remote Laser-Induced Breakdown Spectroscopy System”, Talanta, 2015, 137, 182–188.

90. V. Lazic, F. Colao, R. Fantoni, V. Spizzicchino, “Recognition of Archeological Materials Underwater by Laser–Induced Breakdown Spectroscopy,” Spectrochimica Acta, B 60, 7–8, 1014–1024, 2005.

91. M.A. Sınmaz, “Arkeolojik Numunelerin LIBS ile Analizleri”, Kocaeli Üniversitesi, Fen Bilimleri Enstitüsü, Yüksek Lisans Tezi, 2014.

92. C. Dhiman, M.N. Reddy, K. Gulati, M.S. Khan, “Detection of Elemental Composition of Lubricating Grease Using Laser Induced Breakdown Spectroscopy”, Lubricants, 2014, 2, 223–236.

93. E.Y. Taşel, “Tek ve Çift Darbeli LIBS ile Silikon (100) ve (111) Kristaller Dahil Malzemelerin Element Analizi”, ODTÜ., Fen Bilimleri Enstitüsü, Doktora Tezi, 2012.

94. N. Killiny, E. Etxeberria, A.P. Flores, P.G. Blanco, T.F. Reyes, L.P. Cabrera, “Laser–Induced Breakdown Spectroscopy (LIBS) as a Novel Technique for Bacterial Infections in Insects”, Scientific Reports, 2019, 9, 2449, 7 sayfa.