Yazar: Tolga Özbey, Murat Demirhan, Dr. Gökhan Başman

tolgaozbey@kormetal.com, muratdemirhan@kormetal.com, gokhanbasman@kormetal.com

Kormetal San. ve Tic. A.Ş., Arge Merkezi Müdürlüğü

*Project Management At High Pressure Die Casting And Project Management Implementation On Sample Lighting Part

ÖZET

Günümüzde yapılan ve yapılacak olan projelerin daha kapsamlı ve kompleks bir yapıya sahip olmalarından dolayı proje yönetiminin önemi her geçen gün artmakta ve proje yönetiminin firmalar tarafından yaygın olarak kullanılmasını zorunlu hale getirmektedir. Proje yönetiminin kapsamı dâhilinde olan planlama, proje metodolojisi ve proje tekniği yüksek basınçlı döküm projelerinde projenin başarısına etki eden etkenlerdir. Projelerin ulaşılması düşünülen hedeflere, istenilen tarihlerde ulaşabilmesi proje için belirlenen planlamanın uygulanması ile gerçekleşir. Tüm detayların, hangi aktivitenin ne zaman ve hangi sırayla gerçekleşeceğinin planlanması projenin en verimli, en kaliteli ve en az maliyetle başarıya ulaşmasını sağlayacaktır.

Günümüzde rekabet ortamının artması ve projelerin komplike hale gelmesiyle yüksek basınçlı döküm firmalarının daha az insan gücü, daha çok koordine ile faaliyetleri organize etme çabalarını ortaya çıkarmıştır. Her proje kendine has özelliklere sahip olduğu için, yine kendine has proje yönetimi ile yönetilmelidir. Buna göre yürütülecek olan yüksek basınçlı döküm projesi uygun proje metodolojisi ve proje tekniklerinden oluşan proje yönetimi ile yönetilmelidir. Uygun proje tekniği ve proje metodolojisinden oluşan proje yönetimi döküm projesinin başarıya ulaşmasındaki en temel ve önemli rolü oynar. Bu makalede yüksek basınçlı döküm prosesinde üretilecek örnek bir aydınlatma parçasının tasarımından seri üretime geçene kadar ki proje süreçleri analiz edilecektir.

Anahtar kelimeler: Yüksek Basınçlı Döküm, Proje Yönetimi

ABSTRACT

The importance of project management is increasing day by day due to the fact that the projects that are and will be made today have a more comprehensive and complex structure, and it makes it necessary to use project management widely by companies. Planning, project methodology and project technique, which are within the scope of project management, are the factors that affect the success of the project in high pressure casting projects. Achievement of the targets that the projects are planned to achieve on the desired dates is realized by the implementation of the planning determined for the Project. Planning all the details, which activities will take place, when and in what order will ensure that the project will be successful with the most efficient, highest quality and least cost

Nowadays, with the increasing competition environment and the complication of projects, the efforts of high pressure casting companies to organize activities with less manpower and more coordination have emerged. Since each project has its own characteristics, it should be managed with its own project management. Accordingly, the high pressure casting project to be carried out should be managed with the project management consisting of appropriate project methodology and project techniques. Project management, which consists of appropriate project technique and project methodology, plays the most basic and important role in the success of the casting project. In this article, the project processes from the design of the sample lighting part to be produced in the high pressure casting process to mass production will be analyzed.

Keywords: High Pressure Die Casting, Project Management

1. Giriş

1.1. Proje

Proje, özgün bir ürün veya ihtiyacın karşılanması için bir amaca yönelik olan, başlangıç ve bitiş zamanları belli olan, bir organizasyon çerçevesinde geçici faaliyetler bütünüdür. Projelerin her zaman tanımlanmış bir başlangıcı ve bitişi olmalıdır. Her proje sonucunda benzersiz bir ürün ortaya çıkar. Her projenin tanımlanmış bir bütçeleri ve hedefleri söz konusudur. Her proje kendine özgüdür.

1.2 Proje Yönetimi

Proje yönetimi, projenin belirlenen hedeflerine zaman, maliyet ve kapsam üçgeninde verimli ve uygun bir şekilde ulaşılabilmesi için ilgili kaynakların yönetimi, tahsisi ve zamanlama sürecidir. Başarılı olarak yönetilen bir proje, müşterinin talep ettiği sürede veya daha önce devreye alınan, belirlenen fonksiyonları yerine getiren ve öngörülen bütçe dahilinde veya daha az bütçe ile gerçekleşen bir projedir. Bu makalede, yüksek basınçlı döküm yönteminde proje yönetiminin projenin istenilen hedefe ulaşmasında ne kadar etkili ve önemli olduğunun ortaya koyulması amaçlanmıştır. Proje yönetimi sayesinde; şirket içi ve dışı kaynaklar etkin kullanılır [1].

1.3. Proje Fazları

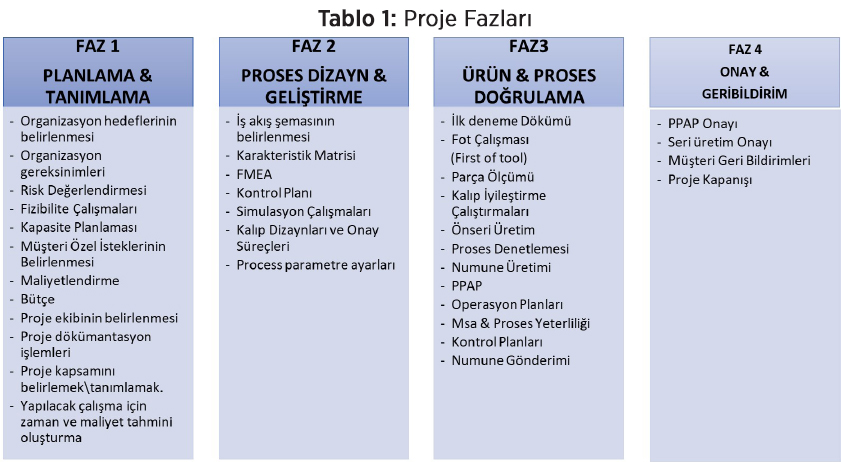

Sahadaki tecrübelere ve uygulanan teorilere dayanarak proje yönetim süreçleri dört başlık altında toplanmıştır (Tablo 1)

1.3.1 FAZ 1 - Planlama & Tanımlama

Projenin belirlenmesi, finansman kaynaklarının saptanması ve projenin tanımlanmasını, gerekli fizibilite çalışmalarının tamamlanmasını, projenin gerçekleştirilmesine ilişkin kararın verilmesini, proje grubunun oluşturulmasını ve görev tanımlarının yapılmasını içerir.

Hedefler amaçların gerçekleştirilmesine yönelik öngörülen çıktı ve sonuçların tanımlanmış bir zaman dilimi içerisinde nitelik ve nicelik olarak ifadesidir. Başarılı bir proje yönetimi her üç kısıt için belirlenen hedeflere ulaşılması ve proje finansörünün veya müşterinin memnuniyeti ile ölçülür. Ancak belirlenen hedeflerden sapmalar neticesinde proje yöneticileri kendilerince bazı öncelik sıraları oluşturmak zorunda kalırlar [1 - 3].

Proje Yönetiminin Hedefleri

• Zamanında Devreye Alınma Oranı

• Müşteriden İlk Seferde Onay Alma Oranı

• Projeyi bütçesine uygun teslim etmek (maliyet)

Projenin şimdiki durumu ve gelecekte oluşabilecek durum ve şartlar göz önünde bulundurarak projenin başarısı ve devamı için risk oluşturabilecek ögelerin tespiti, önlenmesi ve etkilerini azaltmak için alınabilecek tavır, tedbir ve işlemleri toplamına Proje Risk Yönetimi adı verilir. Bu adım sırasında gantt şeması kullanılarak proje planı oluşturulur. Fizibilite değerlendirmesi yapılırken ürünün uygun bir şekilde tanımlanması gerekir. Teknik resim, kalite gereklilikleri, özel karakteristikler, standartlar , lojistik ve yeterlilik konuları açıkça tanımlanmalıdır. Gerekli testler kalite gereksinimleri ile beraber tanımlandırılmalıdır. Yapılacak tanımlamalar sonrası fizibilite çalışmalarında firma yeterliliği aşağıda belirtilen maddeler doğrultusunda gözden geçirilmelidir [3,4].

- Şartname testleri ( Ömür testi, tuz testi vb.)

- Kalıplanabilirlik

- Teknik resim toleranslandırması mevcut üretim şartlarına uygun mudur ?

- Proses yeterliliği

- Kapasite Kontrolü

- Yeterlilik çalışmaları

- Parça fonksiyonu

- Hammadde spesifikasyonları

- Kritik Karekteristikleri

- Markalama, Kalıp/göz ve parça numarası

- Minimum sipa riş miktarları ve Yıllık adetler

- Paketleme spesifikasyonları

1.3.2 FAZ 2 Proses Dizayn ve Geliştirme

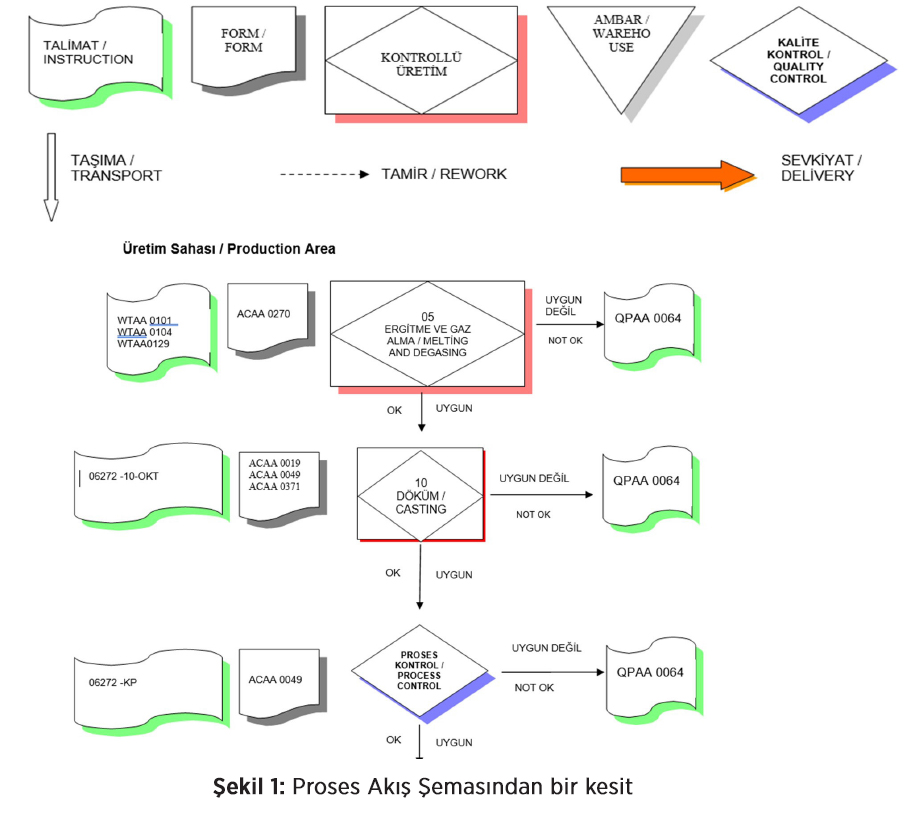

Bu aşama iş akış şemalarının belirlenmesiyle başlar. İş akış şeması üretim süreci boyunca gerekli tüm adımları , verilecek kararları sıralı ve üretime uygun şekilde görsellerle ifade etme yöntemidir. İş akış şemasında tüm adımlar bulunmalıdır. Üretim süreçleri birbirlerine bağlantılıdır.Tüm süreç ifade edilir.Parça üzerinde tüm operasyonlar tek sefer anlaşılabilir ve net olmalıdır [5,6].

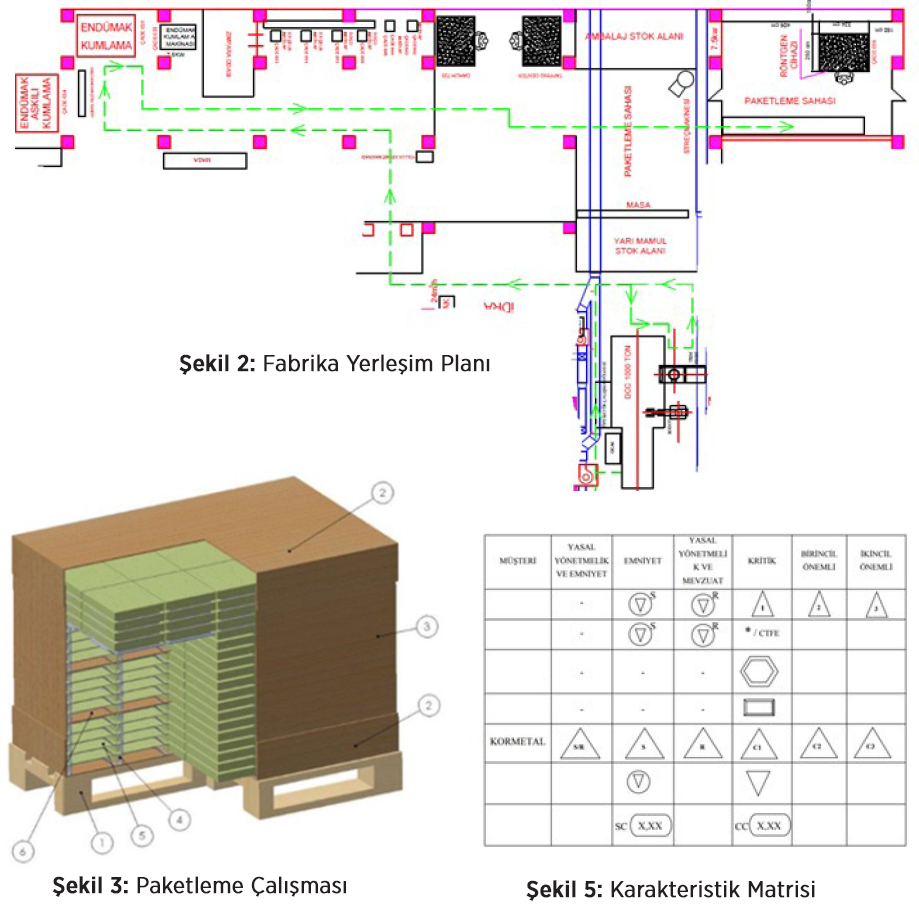

Proje kapsamında tesis içi yerleşim planı etkin bir şekilde kullanılmalıdır (Şekil 2). Yerleşim planı sürece göre tekrar tanımlanarak parçanın tesis içerisinde geçeceği noktalar işaretlenerek belirlenir. Burda amaç tesis içersindeki taşıma maliyetini en aza indirirek parça üretiminin performansını arttırmaktıdır. Fabrika yerleşim planının kalite, verimlilik ve rekabetçiliğe büyük katkısı bulunmaktadır. Alınan kararlar üretimin verimliliğini ve sistemin efektif kullanılmasını sağlar. Paketleme; araç kapasiteni maksiımum düzeyde kullanarak emniyetli bir şekilde mümkün olduğunca fazla parça gönderilmesidir. Paketleme çalışmasında müşteri şartlarıda dikkate alınarak Paketleme CAD ortamında parça paketlemesi modellenerek yapılacak pakete ve kullanılacak ekipmanlara göre optimum paketleme çalışması yapılır (Şekil 3).

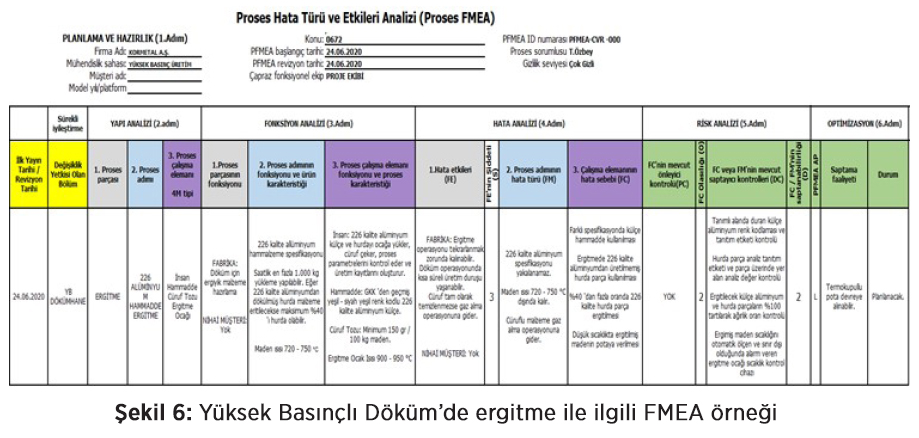

Karakteristik Matrisi; emniyeti ve yönetmeliklere uyumu, ürünün fonksiyonu performansını veya sonraki proseslerini etkileyen ürün karakteristiği veya imalat proses parametresidir (Şekil 4).

Emniyet (S) : Uyulmadığı takdirde ürünün kullanımında güvenliği tehlikeli şekilde etkileyecek özelliklerdir. Kritik (C) : Üretim, montaj ve ürün fonksiyonuna bağlı olarak uyulmadığı takdirde müşteri memnuniyetini etkilemesi muhtemel özellik

FMEA; Ürün ve süreçlerde ortaya çıkabilecek potansiyel sorunların önceden tanımlanarak, ortaya çıkmasını önlemeye yarayan bir metottur. En basit şekilde “Proaktif Risk Değerlendirmesi” olarak tanımlanabilir. Sistem, süreç ve ürünlere ait potansiyel hataların,

- Oluşmadan önce, planlama ve geliştirme safhasında tespiti,

- Önem derecelerinin belirlenmesi ve Değerlendirilmesi

- Önlenmesi için uygun önlemlerin alınmasını sağlamaktır.

FMEA proje yönetiminde de yaygın olarak kullanılır. Amaç proje yönetimi sırasında ortaya çıkabilecek riskleri belirlemek ve bunlara karşı gerekli önlemleri almaktır FMEA çalışmaları ile beraber kalite, güvenirlilik, müşteri memnuniyeti ve güvenlik artarken, geliştirme zamanı, yeniden tasarlama maliyetleri , garanti maliyetleri ve kalitesizlik maliyetleri de düşmektedir (Şekil 6).

FMEA Tablosundan örnek bir satır aşağıda verilmiştir:

Döküm simülasyon programları; yüksek basınçlı döküm ile üretilecek parçaların sipariş aşamasında optimum şekilde üretilebilmesi için deneme döküm süreçlerinin CAD ortamında yapılmasına olanak sağlayan araçlardır.Yüksek hassasiyetli parça üreten dökümhanelerde sümulasyonun önemi gitgide artmaktadır. Simulasyon başarılı bir dökümhane için anahtar bir öneme sahiptir. Kullanılan simülasyon programları gerçek döküm şartlarıyla benzer sonuçlar vermektedir.Bu hususta kullanılan alaşım,kalıp malzemesi ve döküm yöntemi gibi kendine özgü metrikler net bir şekilde tanımlanmalıdır. Simülasyon programında hemen hemen tüm alüminyum alaşımların dökümü modellenebilmektedir. Burdaki en önemli etken mevcut dökümhane şartlarının simülasyon programında tam ve doğru olarak girilmesidir. Döküm süreci tamamiyle üretimde kullanılan parametrelerden etkilenmektedir.

Parametreler

1) Enjeksiyon makine bilgileri

2) Alaşım,Hazne ve Piston Bilgileri

3) Çevrim Bilgileri

Simulasyon Programlarının Avantajları;

• Parça tasarımında yapılacak deneme üretim süreçlerinin kısaltılmasını sağlar. Yapılacak deneme üretimlerinde hurda oranlarının azaltılmasına katkı sağlar.

• Tasarım aşamasında; yolluk dizaynı ve hava ceplerinin ne kadar olması ve nerelere koyulacağı konusunda ön bilgi verir.

• Yolluk tasarımının optimum fayda sağlayacak şekilde dizayn edilmesine olanak sağlar.

• Tasarım sürecinin kısalmasını sağlar.

• Simulasyon yapılarak döküm, sıcaklık, hız ,dolum zamanı , hava boşlukları, çekintiler, sıvı faz gibi ihtiyaca göre tüm dökümsel bilgilerle ilgili ön veri sağlar.

• Kalitesi yüksek ve düşük maliyetli parça üretimine olanak sağlar.

• Proje zaman planlamalarında önemli avantaj sağlar.

• Etkili proje yönetimi sayesinde hem müşteri ilişkilerine olumlu katkı sağlar hemde Pazar payının arttırılmasını sağlar.

• Teknik Personelin gelişimine katkı sağlar.

• Dökümsel hataların tasarım aşamasında görülmesini sağlar.

Örnek Döküm simülasyonu:

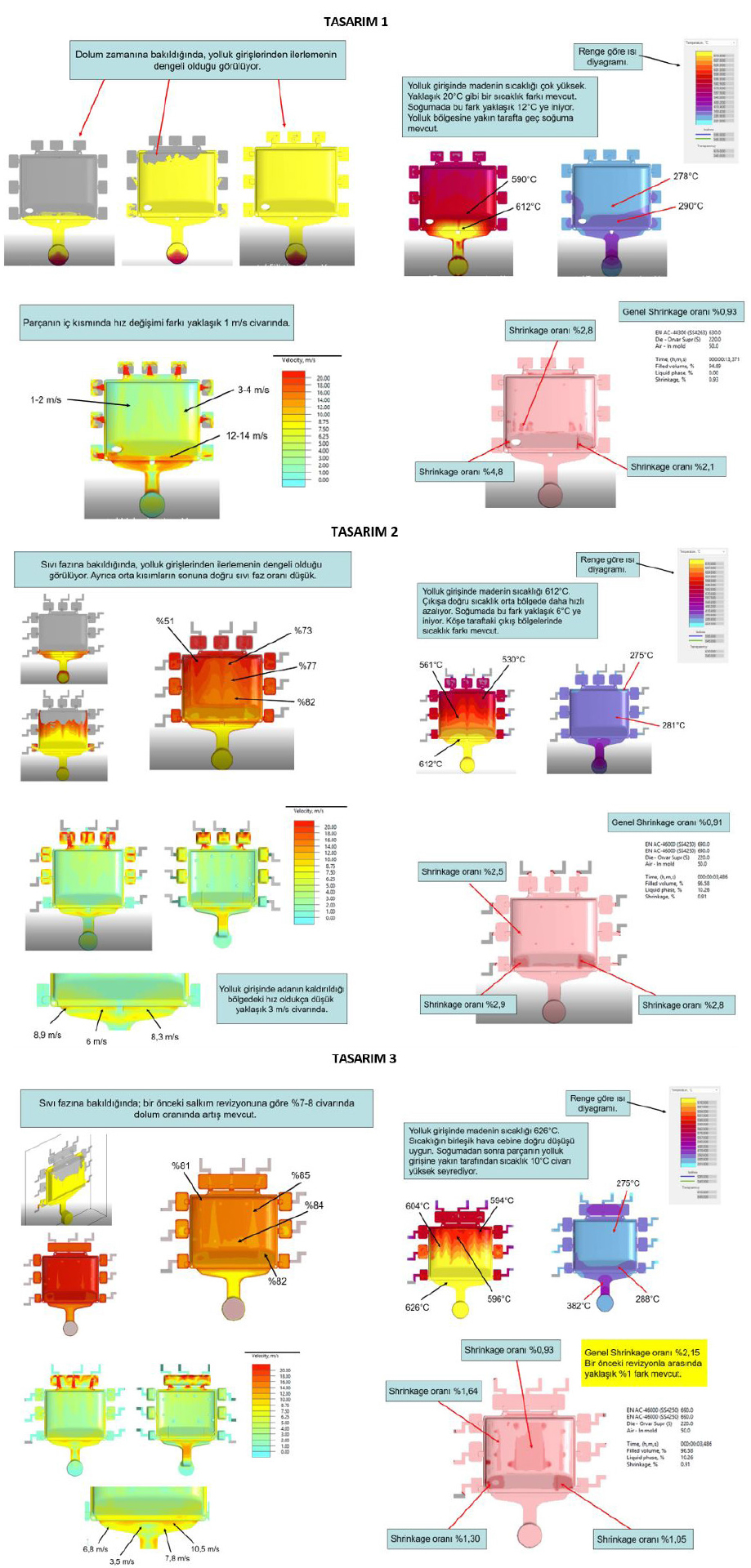

Döküm sonrası oluşabilecek hataları ve mikro, makro sorunları tasarım aşamasında giderebilmek amacıyla döküm simülasyonu programlarını aktif olarak üretilecek her parçada kullanılması gerekmektedir. Bu çalışmada, Novacast Programı kullanılarak üç farklı simülasyon yapılmıştır. En iyi sonucu veren simülasyon seçildikten sonra kalıp tasarımına geçilmiştir. Birinci Tasarım incelemesinden sonra yolluk girişi arttırılmıştır ve topuk bölgesine revizyon yapılmıştır. Son tasarımda yolluk karşısında bulunan hava cepleri birleştirilmiştir (Şekil 7-8-9).

Simulasyonda en iyi sonucu veren tasarım 3 optimize edilerek kalıp dizaynına geçilmiştir. Dolum açısından en iyi sonuç elde edilmiştir. Çekinti incelemesi yapıldığında da yüzdesel olarak en iyi sonuç tasarım 3 te elde edilmiştir.Yapılan inceleme sonrası çekintinin olduğu bölgelerin soğumasına önem verilmiştir. Yapılan simulasyon proje tamamlandıktan sonra incelendiğinde yapılan tasarımla gerçekçi çıktılar sağlamıştır. Basılan parçalar kalite gereksinimlerini uygun şekilde karşılamıştır. Tasarım son dizayne göre optimize edildikten Kalıp üretimi başlatılmaktadır.Kalıp yapımı zaman planına göre sürekli ve anlık takip edilerek proje esnasında oluşabilecek riskler minimize edilmektedir. Ayrıca kalıp üretimi ile beraber kullanılacak olan üretimin ihtiyac duyacağı aparat ve fikstür tasarımları tamamlanarak üretim süreci başlatılır.

1.3.3 FAZ 3 Ürün & Proses Doğrulama

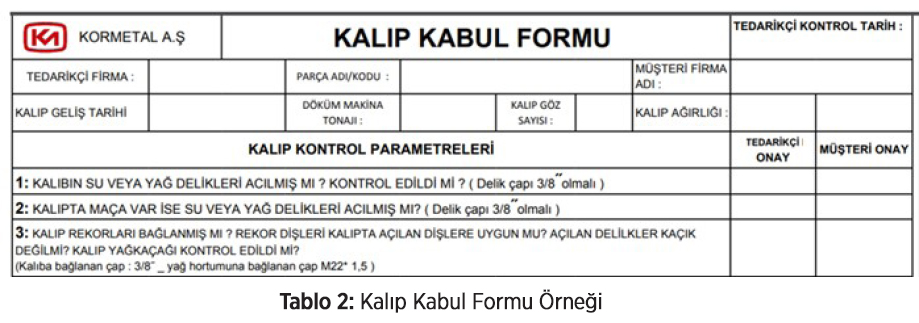

Kalıp üretim süreci tamamlandıktan ürün ve proses doğrulama süreci başlatılır. Kalıbın son kontrolü “Kalıp Kabul Formu” ile temel parametleri her kalıba özel olarak hazırlanıp tüm sorular listelenmelidir. Ardından kontrol edilerek ilgili tüm bölümlerin onayına sunulmalıdır. Kalıp tüm parametreleri sağlamaktaysa deneme döküm için planlamaya alınarak kalıp deneme dökümüne hazırlanır [8,9] .

Planlama sonrası yapılacak deneme dökümünde tüm proje ekibi hazır bulunarak ilk baskıdan itibaren baskı kontrollü olarak baskıya devam edilmelidir. Deneme döküm sonrası parça ilgili akış şeması takip edilerek fabrika içerisinde ilerlemesi sağlanır. Parça her aşamada hazırlanan kontrol raporlarına göre kontrol ederek bir sonraki safhasına ilerletilir. Gerekli ölçüm ve kontrol yapılarak parçanın tüm üretim süreçleri tamamlanır. Müşteri ihtiyaçları karşılayacak nihai parça alınması halinde FOT (First of Tool, Kalıptan çıkan ilk parça) numunesi hazırlanarak müşteri onayına sunulur [10,11]. FOT numunesi ilk olarak tasarımın gerçeğe dönüşmüş halidir. İlk somut örnek alınır . Numuneler ilk montaj, güvenlik, işlevsel ve görsel testleri yapmak için kullanılarak üretim ve proje süreçleri efektif kullanılır. Fot inceleme sonuçlarına göre kalıp daha optimize şekilde iyileştirilir. Numuneler pazarlama ve lansmanlar için kullanılabilir. Ürünü üretmek için gerekli olan kontroller ve değişiklikler gözden geçirilmelidir. Kontrol planı ; ilgili yöntemler eklenmelidir. Operasyon talimatları hazırlanmalıdır. Bu talimatlar personelin anlayabileceği şekilde hazırlanmalıdır. Kontrollerde aşağıdaki yöntemler kullanılmalıdır. Bunlar;

- Ölçme sistemleri analizi ; kullanılacak olan doğrusallığını , kesinliği ve tekrar edilebilirliği kontrol edilmelidir.

- Proses yeterliliği ; Kontrol planına uygun şekilde parçalar üzerinde yeterlilik çalışmaları yapılmalıdır. Paketleme ; çıkan parçalara göre paketleme tasarımı nihai haline getirilmelidir.

1.3.4 FAZ 4 Onay & Geri Bildirim

Tüm üretilen ürünler PPAP (Production Parts Approved Process, Üretim Parçası Onay Prosesi) onay kapsamına dahil edilmelidir. PPAP Çalışması müşteri özel isteklerine uygun şekilde hazırlanmalıdır. PPAP dosyası ile beraber tedarikçinin ürünü üretmedeki kapasitesi ve yeterliliği tespit edilmektedir. PPAP ile beraber müşteriye üretim parçası, garanti mektubu ve gönderilen numune ile ilgili tüm dökümantasyonlar gönderilmelidir.

PPAP Dosyası içeriği minimum olarak aşağıda belirtilen dosyalardan oluşturulmalıdır.

• Garanti Mektubu

• Dizayn Kayıtları

• Akış Şeması

• FMEA

• Kontrol Planı

• Yeterililik Çalışmaları

• Boyutsal Ölçüm sonuçları

• Malzeme ve Performans Testleri

• Ölçüm Sistemleri Analizi

• Görünüş Onay Raporu

• Numune Ürün

• Şahit Numune Görselleri

• Kontrol Ekipmanları

Proje ekibinin görevi üretim süreci boyunca devam eder. Seri üretim onayı sonrasında dahi proje ekibi ürünü takip ederek hem müşteri hem de iç üretim koşullarını değerlendirerek alınan geri bildirimler sonucunda iyileştirmeleri yapmakla yükümlüdürler. Proje tamamlandıktan sonra proje başında tanımlanan metrikler göre kontroller yapılarak proje başarısı ortaya konularak proje tamamlanır. Proje amaca uygunluğu ,zamanında tamamlandığı, bütçe kontrolü, istenen spesifikasyonlar sağlandımı ve müşteri memnuniyeti konuları incelenerek proje kapatılmalıdır.

2. Sonuç:

Projelerde değer üretmek, verimliliği arttırmak , iş süreçlerini düzenlemek döküm yapan tesislere büyük katkılar sağlamaktadır. Etkin yönetilen projeler organizasyonlara rekabet avantajı sağlamaktadır. Küreselleşen dünyada düşük maliyet ve ürüne değer katan döküm firmaları avantajlı duruma geçmektedir.

Projelerin büyüklüğüne ve zorluklarına göre proje yönetim teknikleri seçilir. Yönetim tekniği işlerin sıralamasını , başlangıç ve bitiş zamanlarını belirtirek bir organizasyon şeması çıkartır. Çıkan şema projenin gecikmeleri ortaya net bir şekilde çıkarak projenin başarılı olarak tamamlanmasını sağlar.

Zamanında Devreye Alınma Oranı ; belirli bir zaman diliminde belirtilen başlangıç ve bitiş tarihlerine uygun olarak hedeflerin tuttturulması proje hedef metrikleriyle kontrol edilmelidir.

Müşteriden İlk Seferde Onay Alma Oranı; müşteriye gönderilen ürünün kalite açısından ilk seferde kullanmaya uygunluğu sağlanmalıdır.

Müşteri Memnuniyeti müşterinin zaman,kalite ve maliyet açısından memnuniyeti sağlanarak yapılacak olan yeni projelerde etkisinin görülmesi sağlanmalıdır.

Projeyi bütçesine uygun teslim etmek ; hem müşteri hem de proje yöneten firma açısından kaynakların etkin ve verimli olarak kullanıldığı kontrol edilmelidir.

Kaynakça :

1. Ayaydın, Eyyüp, Bir Yatırım Projesi İçin Uygulanan ve Önerilen Proje Yönetim Sistemi, Yüksek Lisans Tezi, İTÜ, FBE, İstanbul, 2000, S.5.

2. Gültekin, A. Tanju, Proje Yönetimi Yapım Öncesi Süreci, Palme Yayıncılık, Ankara,2007,S.79,80.

3. Cleland I. David, Project Management Strategic Design And Imlementation, Mc Grow Hill,1999

4. Dengiz G. Murat, www.pyd.org.tr/Makale/Proje Yöneticisinin Görev Ve Sorumlulukları, (Erişim Ocak 2004)

5. Parkin Jack, Organizational Decision Making And The Project Manager, İnternational Journal Oj Project Management,October 1996

6. İ.Ü. Açık ve Uzaktan Eğitim Fakültesi, Ortak Ders Proje Yönetimi, Prof. Dr. Halim Kazan

7. Newton, Richard, Project Management Step by Step, Pearson, Optimist Yayıncılık, 2006,S.17,107.

8. PMI, (2013). A Guide to the Project Management Body of Knowledge, Project Management Instİtute, Newtown Square, PA.

9. Maylor, H. (2010), Project Management, Pearson Education Limited. Londra.

10. Kerzner, H. (2006). Project Management Case Studies, Second Ed_t_on, John W_ley & Sons, Inc., USA

11. Horine, G.M. (2009). Absolute Beginner’s Guide to Project Management, Second Edition, QUE, Indiana.