Dr. Öğr. Üyesi Onur BALKAN1, Dr.-Ing. Savaş YAVUZ2

1- Kapadokya Üniversitesi, Uygulamalı Bilimler Yüksek Okulu, Uçak Gövde ve Motor Bakımı Bölümü, 50420

Mustafapaşa-Ürgüp/Nevşehir E–posta: onur.balkan@kapadokya.edu.tr

2- TEKNOLAB® Teknoloji Laboratuvar Hiz. Ltd. Şti, Gemlik/Bursa, İkitelli/İstanbul, Tuzla/İstanbul

E–posta: dryavuz@teknolab.info

*Carbon-Sulfur Analysis — Usage Areas, Working Principle, and Application Procedure

ÖZET

Metal alaşımları, cevherler, seramikler, çimento, kömür, cam gibi endüstriyel malzemelerin karbon (C) ve kükürt (S) içerikleri kısaca “Karbon-Kükürt Analizi” veya “CS analizi” olarak da adlandırılan “Yanma-Kızılötesi Absorpsiyon” yöntemi ile yüksek hassasiyette (birkaç ppm seviyesinden %100’e kadar), bir dakikadan kısa sürelerde, her türlü numuneye (iletken/yalıtkan, organik/inorganik, toz/granül/talaş), güvenilir (tüm numune kitlesel olarak analiz edilir), pratik (uzmanlık gerektirmez) ve ekonomik olarak analiz edilebilmektedir. CS analizinin esası malzemenin yakılması ve yanma ürünü CO2 ve SO2 gazlarının detektörler tarafından tespit edilerek malzemedeki karbon ve kükürt içeriklerinin belirlenmesidir.

Bu çalışmada, öncelikle karbon ve kükürt içeriklerinin başta çelikler olmak üzere çeşitli endüstriyel malzemeler üzerindeki bazı önemli etkilerine kısaca değinildi ve giderek rutin hale gelen bu tahribatlı analiz yönteminin kullanım alanları, çalışma prensibi ve uygulama prosedürü hakkında bilgi verildi.

Anahtar kelimeler: Karbon, Kükürt, Alaşım, Elemental Analiz, Yanma, Kızılötesi Absorpsiyon.

*ppm: Milyonda parça sayısı (parts per million) = %0,0001

ABSTRACT

Carbon (C) and sulfur (S) contents in such industrial materials as metal alloys, ores, ceramics, cement, coal, glass can be measured high precisely (a few ppm* up to %100), quickly (less than a minute), reliably (massively analyzing), practically (no-expertise required), and economically by means of “Combustion-Infrared Absorption” method, also briefly called as “Carbon-Sulfur Analysis” or “CS analysis”. CS analysis is based on combustion of a material, and then measuring its carbon and sulfur contents by detecting combustion gases, i.e., CO2 and SO2.

In this study, some critical effects of carbon and sulfur contents on various industrial materials, especially on steels, are briefly mentioned, and then some information is given about usage areas, working principle, and application procedure of this increasingly routine destructive analysis method.

Keywords: Carbon, Sulfur, Alloy, Elemental Analysis, Combustion, Infrared Absorption.

1. Giriş

Karbon (126C) ve kükürt (3216S) yeryüzünde en fazla bulunan sırasıyla 15. ve 5. elementlerdir [1, 2]. Bu hafif elementler çok düşük miktarlarda (ppm seviyesinde) dahi, birçok endüstriyel malzemenin fiziksel, kimyasal ve mekanik özelliklerini olumlu/olumsuz etkileyen, dolayısıyla kalitesini belirleyen, hatta tanımlayan/sınıflandıran, önemli alaşım elementleridir. Bu endüstriyel malzemeler arasında, başta çelik ve dökme demir gibi demir-karbon alaşımları olmak üzere alüminyum, bakır, nikel, titanyum, zirkonyum gibi demir-dışı metallerin alaşımları, elmas kesici takımlar, SiC refrakterler, elektronik devre elemanları gibi çeşitli karbür seramikler, cevherler, kömür, çimento, cam vs. sayılabilir.

Karbon ve kükürt denilince, ilk akla gelen kömür ve petrol türevleridir. Bunların kalitesi genellikle içerdikleri karbon miktarı ile artarken, kükürt miktarı ile azalmaktadır; örneğin, sırasıyla antrasit kömürü (%90,3 C), tortul kömürü (%47,5 C), linyit kömürü (%45,5 C) [3]; düşük kükürtlü (<%1 S), orta kükürtlü (%1 ila <%3 S) ve yüksek kükürtlü (≥%3 S) kömür [4]. Kömürdeki karbon ve kükürt içeriklerinin CS analizi konusunda, “TS 652 ISO 609: Katı fosil yakıtlar- Karbon ve hidrojen tayini- Yüksek sıcaklıkta yakma metodu”, “TS 440 ISO 351: Katı mineral yakıtlar -Toplam kükürt tayini- Yüksek sıcaklıkta yakma metodu” ve “ASTM D5016-16 Standard Test Method for Total Sulfur in Coal and Coke Combustion Residues Using a High-Temperature Tube Furnace Combustion Method with Infrared Absorption” standartları yürürlüktedir.

Birçok metal doğada çeşitli karbonat, karbür, sülfat ve sülfit minerallerinin içeriğinde bulunur. Bu minerallerden bazıları: Siderit (FeCO3), lületaşı/manyezit (MgCO3), dolomit (CaCO3.MgCO3), baryum karbonat (BaCO3), kohenit ([Fe,Ni,Co]3C), saksonit ([Fe,Ni]23C6), izovit ([Cr,Fe]23C6), kusongit (WC), tongbait (Cr3C2), bakır sülfat/göztaşı/kalkantit (CuSO4), demir sülfat/melanterit (FeSO4), baryum sülfat/barit (BaSO4); pirit (FeS2), kalkosit (Cu2S), arjantin (Ag2S), galen (PbS), sfalerit (ZnS) vs. Bu mineralleri içeren cevherlerdeki karbon ve kükürt miktarları analiz edilerek, aynı zamanda bunların stokiyometrilerine göre içerdikleri metal miktarları (tenorları) da hesaplanabilmektedir [5-7]. Daha ayrıntılı bilgi için “ASTM E1915: Analysis of Metal Bearing Ores and Related Materials by Combustion Infrared Absorption Spectrometry” standardına bakılabilir.

Buna benzer olarak, birçok temel yapı malzemesinin ana bileşeni (beton, harç, sıva vs.) olan çimentonun kalitesi de karbon ve kükürt içeriklerine göre değerlendirilebilir [8]. Çimento endüstrisinde, çimentodaki karbon ve kükürt içerikleri sırasıyla CO2 ve SO3 yanma ürünü gazlarının miktarlarına göre sertifikalandırılmaktadır. Çimentodaki kalker (kireçtaşı; CaCO3 + ısı→CaO + CO2), alçı (CaSO4 + ısı → CaO + SO2 + 1/2O2 ↔CaO + SO3) vs. miktarı CS analizi ile kontrol edilebilmektedir; çimentodaki toplam karbon ve sülfür oranları: %0,3 - %3 C (%1 - %11 CO2); %0,005 - %1,5 S (%0,01 - %4 SO3). Çimento ve alçıdaki aşırı miktardaki kükürt ortamdaki nem (H2O) ve oksijen (O2) ile reaksiyona girerek sülfürik asit (H2SO4) oluşturabilir (SO2 + H2O + 1/2O2 → H2SO4); böylece, betonarme yapıların kullanım ömrünü kısaltabilir. Daha ayrıntılı bilgi için “TS EN 196-2: Çimento deney yöntemleri- Bölüm 2: Çimentonun kimyasal analizi” ve “TSE CEN/TR 196-4: Çimento deney metotları- Bölüm 4: Bileşen miktarının tayini” standartları yürürlüktedir.

Cam endüstrisinde, camın kalitesini etkileyen unsurlardan biri de camdaki habbe, habbecik ve köpürme miktarlarıdır [9-11]. Bu miktarlar camdaki SO3/C oranı ile doğru orantılıdır [9]; dolayısıyla camdaki karbon ve kükürt içerikleri hassasiyetle izlenmelidir.

Ekonomik verimlilikte ve optimum kalitede sürdürülebilir bir üretim sürecinin sağlanabilmesi için endüstriyel malzemelerin ham maddelerinden (cevherinden) ara ve son ürünlerine, hatta oluşan cüruflarına/küllerine kadar tüm üretim süreci boyunca karbon ve kükürt içerikleri yüksek hassasiyetle izlenmelidir. Bunun yanında, teknolojideki gelişmeler ve yenilikler, müşteri talepleri, rekabet, çevre kirliliğinin önlenmesine dair yasal mevzuat gibi dış etkenler endüstriyel ürünlerin karbon ve kükürt içerik toleranslarını daraltmaktadır. Bütün bu gereksinimlerin karşılanması için malzemelerin karbon ve kükürt analizlerinin daha hızlı, daha hassas, güvenilir, pratik ve ekonomik olarak yapılması gerekir.

Malzemelerin karbon ve kükürt içeriklerinin belirlenmesinde, CS analizinden (yanma-kızılötesi absorpsiyon yöntemi) başka, ark/kıvılcım optik emisyon spektrometresi (ark/kıvılcım-OES), indüktif eşleşmiş plazma OES (ICP-OES), atomik absorpsiyon spektrometresi (AAS), fotoelektrik doğrudan okuma raman spektrometresi, iyon kromatografisi, kütle spektrografisi, elektrokimyasal yöntemler gibi çeşitli analiz yöntemleri kullanılmaktadır. Bununla birlikte, ölçüm hassasiyeti, analiz süresi, güvenilirlik, pratiklik, numune şekli, maliyet vs. kriterleri bakımından bu analiz yöntemlerinin kendilerine özgü bazı avantaj ve dezavantajları bulunmaktadır. Örneğin, yaygın olarak kullanılan ark/kıvılcım-OES yönteminde, numunelerin genellikle elektriği iyi ileten düz plaka şeklinde olması gerekir ve analiz sonrası numune üzerinde yanık izi kalır. ICP-OES ve AAS gibi yaş analiz yöntemleri ise uzun zaman alan, uzmanlık gerektiren, yüksek maliyetli yöntemlerdir [12-14].

CS analizi ile malzemelerdeki hem karbon hem de sülfür miktarı

• Yüksek hassasiyette: Birkaç ppm seviyesinden % oranlara kadar,

• Kısa sürede: <1 dakika,

• Her numuneye: İletken/yalıtkan, organik/inorganik, toz/granül/talaş şeklindeki numuneler,

• Güvenilir: Tüm numune kitlesel olarak analiz edilir,

• Pratik: Uzmanlık gerektirmez,

• Ekonomik

olarak ölçülebilmektedir [15-21]. Diğer analiz yöntemleriyle karşılaştırıldığında, CS yöntemi ile daha fazla miktarlarda malzeme analiz edilebilir [22] ki bu analizin güvenilirliğini/geçerliliğini arttırır. Analiz sadece yüzeysel değil, tüm malzemeyi kapsar; malzemenin heterojenitesinden etkilenmez. Karbonun grafit pullar/lameller şeklinde heterojen olarak dağıldığı gri dökme demir gibi zor matrislerde bile tüm numuneyi analiz eden kitlesel bir yöntem olduğu için daha doğru sonuçlar verir. Kullanılan numuneler toz/granül/talaş şeklinde olduğu için cıvata, pim, tel, folyo gibi ince ve küçük parçaların analizleri yapılabilir [21].

Yüksek kaliteli çelik üretimi beraberinde bunların CS analizlerinin de yüksek hassasiyette yapılmasını gerektirmektedir (%0,0005-%0,010 C ve %0,0002-%0,010 S) [17]. Bununla birlikte, numunelerin heterojenliği, numune tartımındaki hassasiyetsizlik, kroze ve CS analizöründeki kirlilik, yeterli saflıkta sertifikalı referans malzemelerin (Certified Reference Material, CRM) ve metalik yanma hızlandırıcıların bulunamaması gibi olumsuz etkenler CS analizinin ölçüm hassasiyetini düşürebilmektedir [12,17,23-25]. CRM’ler konusunda “TSE CEN/TR 10317: Demir ve çelik ürünlerin kimyasal bileşiminin belirlenmesi için Avrupa sertifikalı referans malzemeler (EURONORM-CRM’ler)” ve “TSE EN/TR 10350: Çelik ve demirlerin analizi- Bir analitik metodun kesinliğinin Sertifikalı Referans Malzemeler kullanarak kontrolü için dahili laboratuvar prosedürü” standartları yürürlüktedir.

Ultra-düşük oranlarda kükürt içeren (%0,0001-%0,0020 S) çeliklerin kükürt içerikleri yanma [26] ve boş değer ölçümü [26-28] şartları kontrol edilerek CS analizi ile belirlenebilmektedir. Bayati ve Wei [17] çeliklerdeki ultra-düşük karbon ve kükürt içeriklerinin CS analizi ile tespitinde “doğrusal kalibrasyon yöntemini” kullanmışlardır.

“TS EN ISO 15350: Çelik ve demir- Toplam karbon ve kükürt muhtevası tayini- İndüksiyon fırınında yandıktan sonra infrared absorpsiyon metoduyla (rutin metod)” standardı ağırlıkça %0,005-%4,30 C ve %0,0005%-0,33 S oranlarında karbon ve kükürt içeren çelik ve demir alaşımlarını kapsarken, “ASTM E1019: Determination of Carbon, Sulfur, Nitrogen, and Oxygen in Steel, Iron, Nickel and Cobalt Alloys by Various Combustion and Fusion Techniques” standardı ağırlıkça %0,001-%4,30 C ve %0,002-%0,33 S oranlarında karbon ve kükürt ve kükürt içeren çelik, demir, nikel ve kobalt alaşımlarını kapsamaktadır. Bu standartlara göre CS analizinin ölçüm hassasiyetini değerlendirirsek, karbon ve kükürtün asgari oranları sırasıyla %0,001=10 ppm C (ASTM E1019) ve %0,0005=5 ppm S (TS EN ISO 15350) olarak görülür. CS analizi konusunda yürürlükteki diğer önemli standartlar:

• “TS EN 24935: Çelik ve demir-Kükürt tayini-İndüksiyon fırınında yakıldıktan sonra infrared absorpsiyon metodu”(bu standart %0,002 - %0,10 S arasında kükürt içeren çelik ve demir alaşımlarını kapsar),

• “TS EN ISO 9556: Çelik ve demir-Toplam karbon tayini-İndüksiyon fırınında yandıktan sonra infrared absorpsiyon metoduyla”,

• “TSE ISO/TR 15349-2: Alaşımsız çelik-Düşük karbon içeren-Karbon içeriğinin tayini-Bölüm 2: İndüksiyon fırınında (ön ısıtma ile) yaktıktan sonra kızılötesi absorpsiyon yöntemi”,

• “TSE ISO/TR 10719: Çelik ve demir - Serbest karbon içeriği tayini-Endüksiyon fırınında yaktıktan sonra infrared absorpsiyon metodu”

• “TS EN 723: Bakır ve bakır alaşımları - Boru veya boru bağlantı parçalarının iç yüzeyindeki karbonun yakma metodu ile tayini”,

• “TS ISO 13902: Çelik ve demir - Yüksek kükürt muhtevası tayini - İndüksiyon fırınında yakıldıktan sonra kızıl ötesi absorpsiyon metodu”,

• “TS EN ISO 7526: Ferronikel - Kükürt muhtevası tayini - İndüksiyon fırınında yakıldıktan sonra kızılötesi absorpsiyon yöntemi”,

• “ISO 7524: Ferronickels - Determination of carbon content - Infrared absorption method after induction furnace combustion”,

• “ISO/TR 9686: Direct reduced iron - Determination of carbon and/or sulfur - High-frequency combustion method with infrared measurement” (bu standart ağırlıkça %0,05-%2,50 C ve %0,001-%0,05 S oranlarında karbon ve kükürt içeren doğrudan indirgenmiş demir alaşımlarını kapsar),

• “ISO 4935: Steel and iron - Determination of sulfur content - Infrared absorption method after combustion in an induction furnace”,

• “ISO 11873: Hardmetals - Determination of sulfur and carbon contents in cobalt metal powders - Infrared detection method”,

• “ASTM E1941-10: Standard Test Method for Determination of Carbon in Refractory and Reactive Metals and Their Alloys by Combustion Analysis”,

• “ASTM C1865-18: Standard Test Method for The Determination of Carbon and Sulfur Content in Plutonium Oxide Powder by the Direct Combustion - Infrared Spectrophotometer”,

• “TS ISO 15178: Toprak kalitesi - Kuru yakma yoluyla toplam kükürt tayini”,

• “TS ISO 10694: Toprak kalitesi - Kuru yakma işleminden sonra organik ve toplam karbon tayini (elemental analiz)”.

• “TS EN 15936: Çamur, arıtılmış biyoatık, toprak ve atık- kuru yakma ile toplam organik karbonun (TOC) belirlenmesi”,

Literatürde, demir cevheri [29], krom cevheri [30], ultra-yüksek mukavemetli çelik [26], SS 1.4404 paslanmaz çeliği [31], muhtelif çelikler [12, 17, 27, 32-35], dökme demir [36, 37], Inconel® 718 nikel alaşımı [19, 31], nikel esaslı PM süper alaşımı FGH96 [18], Ti6Al4V [31], AlSi10Mg [31], kalay-çinko-kurşun bronzu [38], bakır alaşımları [39, 40], saf gümüş ve gümüş alaşımları [41], barit (BaSO4) [42], pirit (FeS2) [42], kurşun-çinko madeni [43], alçı [44], kireçtaşı [45, 46], dolomit [45], jeolojik örnekler [47-50], cam [51, 52] gibi çeşitli inorganik malzemelerin CS analizlerine dair çalışmalar mevcuttur.

Bu çalışmanın amacı birçok endüstriyel malzemenin fiziksel, kimyasal ve mekanik özelliklerini etkileyen karbon ve kükürt alaşım elementlerinin hassas ve güvenilir analizinde giderek rutin hale gelen CS analiz yöntemi hakkında kısaca bilgi vermektir.

2. Karbon ve Kükürt Alaşım Elementlerinin Çelik Üzerindeki Etkileri

Pek çok başka alaşım elementleri içermekle birlikte, çelikler esasen demir ve karbon alaşımlarıdır. Çelik içerisindeki karbon ve kükürt alaşım elementleri demir cevherlerinden veya ham demir ve çelik üretimi sırasında katılan kok kömüründen gelir [53].

Karbon

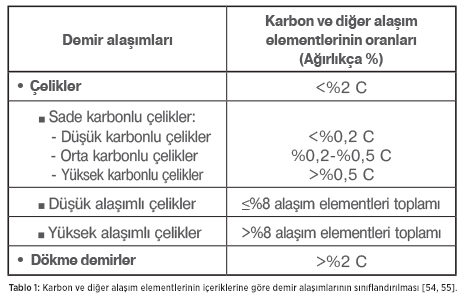

Demir içerisinde katı-çözelti (ferrit, ostenit, martenzit yapılar); çelik ve dökme demirde karbür bileşikleri (sementit [Fe3C], silisyum karbür [SiC], krom karbür [CrC] vs.) veya serbest grafit (lameler, küresel, rozet grafit) olarak bulunabilir. Karbon ve diğer alaşım elementlerinin içeriklerine göre demir alaşımları Tablo 1.’de görüldüğü gibi sınıflandırılabilir [54, 55].

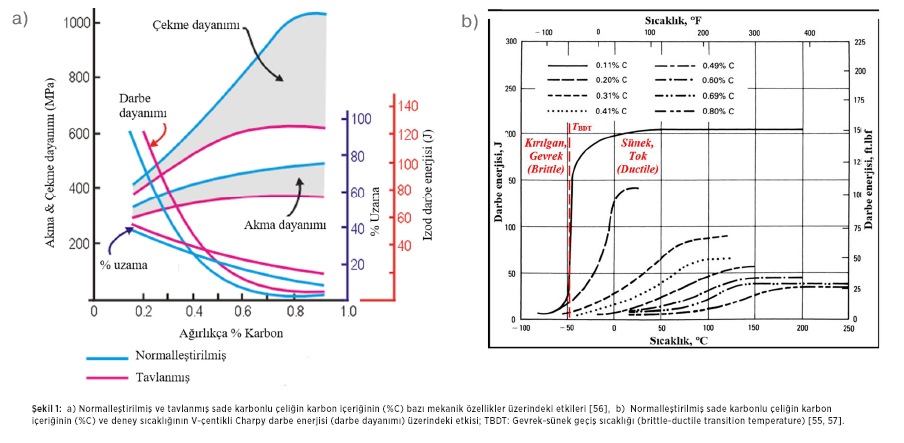

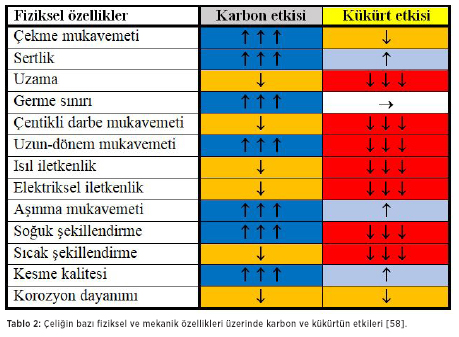

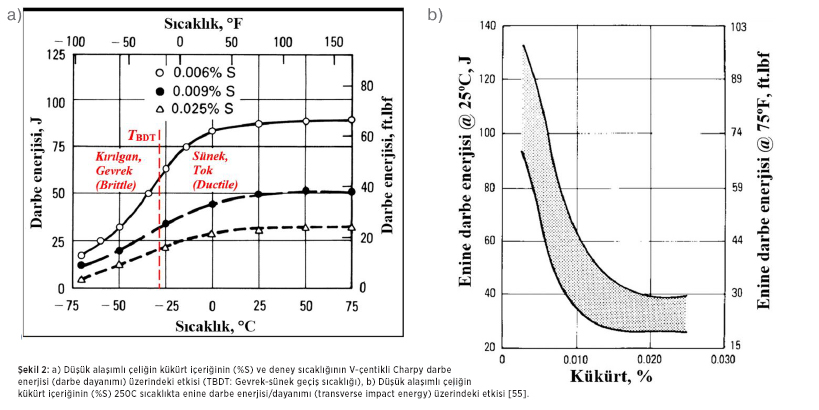

Şekil 1.a. ve b.’de karbon içeriğinin çeliğin sırasıyla bazı mekanik özellikleri ve gevrek-sünek geçiş sıcaklıkları (TBDT: Brittle-ductile transition temperature, Şekil 1.b.) üzerindeki etkileri görülmektedir. Tablo 2.’de karbon ve kükürtün çeliğin bazı önemli fiziksel ve mekanik özellikleri üzerindeki etkileri listelenmiştir.

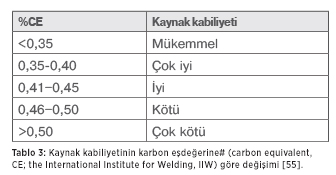

Karbon içeriğinin artması ile çeliğin çekme ve akma mukavemetleri (Şekil 1.a.), sertliği, ısıl işlem (su verme) kabiliyeti artarken, sünekliği, darbe dayanımını (Şekil 1.a. ve b.), işlenebilirliği ve kaynak kabiliyeti azalır (Tablo 3); TBDT sıcaklığı artarak çelik gevrekleşir/kırılganlaşır (Şekil 1.b) [55, 59, 60].

Kükürt

Birçok alaşımda genelde istenmeyen bir safsızlık olarak kabul edilir. %0,05’in üzerindeki kükürt (manganez oranı düşük ise) kırılganlığa neden olur ve kaynak kabiliyetini azaltır [55, 59-61]. Şekil 2.a. ve b.’de görüldüğü gibi kükürt içeriği arttıkça çeliğin darbe mukavemeti azalmakta, TDBT sıcaklığı artmaktadır (Şekil 2.a.); yani çelik gevrekleşmektedir/kırılganlaşmaktadır. Yorulma sınırını ve korozyon direncini düşürerek çeliğin kullanım ömrünü kısaltır. Sertliği biraz arttırmakla birlikte, genelde çeliğin mekanik ve fiziksel özelliklerini düşürür (Tablo 2.).

Azami kükürt oranları adi çeliklerde %0,050 S, takım çeliklerinde %0,030-%0,045 S, yüksek-kalite çeliklerde ise %0,020 S’dir. Kükürtün çelikteki katı-çözünürlüğü oldukça düşük olup (oda sıcaklığında α-Fe/ferritte <%0,002 S; 1000°C sıcaklıkta γ-Fe/ostenitte <%0,013 S) [62], genellikle tane sınırlarında FeS, MnS, VS, ZrS, TiS, CrS, NbS gibi çeşitli sülfit bileşikleri halinde bulunur [12, 26, 55, 63]. Kompakt grafitli dökme demirde (vermiküler grafitli dökme demir) küresel grafit oluşumunu engeller; lameler grafit oluşumunu arttırarak mekanik performansı düşürür (ağırlıkça %0,023-%0,080 S; %0,057 Mg) [64].

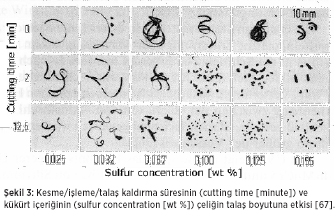

Bununla birlikte, kükürt işlenebilirliği ve manyetik özellikleri arttırır. Yüksek işlenebilirlik özelliğine sahip olan “tekrar kükürtlenmiş” (resulfurized) veya “serbest işleme” (freemachining) çelikleri ~%0,33’e kadar kükürt içerebilir; örneğin, AISI/SAE 11XX ve AISI/SAE 12XX serisi otomat çelikleri (AISI/SAE 1144) [55, 59, 60, 65, 66]. Şekil 3.’de görüldüğü gibi kükürt içeriği arttıkça çeliğin talaş boyutu küçülmektedir; yani, çeliğin işlenebilirliği artmaktadır.

3. CS Analizi ile İnorganik Malzemelerin Karbon ve Kükürt Analizi

3. CS Analizi ile İnorganik Malzemelerin Karbon ve Kükürt Analizi

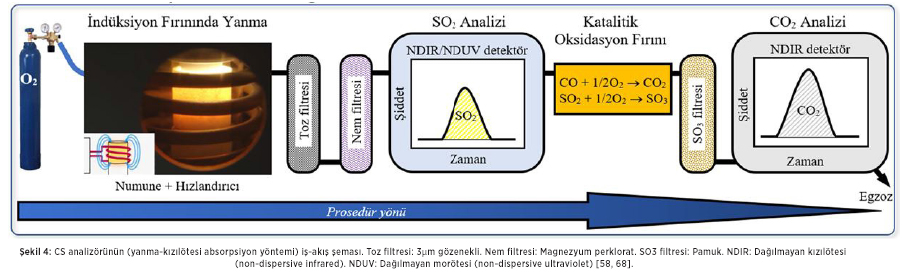

3.1. Çalışma Prensibi

CS analizörünün (yanma-kızılötesi absorpsiyon yöntemi) iş-akış şeması Şekil 4.’de görülmektedir. Seramik bir kroze içerisinde bulunan toz/granül/talaş formundaki numune ile metalik yanma hızlandırıcısı (accelerator; W, W/Sn, Fe, Cu vs.) CS analizörünün kapalı/sızdırmaz yüksek frekanslı (HF: High frequency) indüksiyon fırını içerisinde, oksijen gazı akışı altında yakılır (yaklaşık 2000°C) [15, 16, 22, 58, 68]. Oksijen gazı (O2) kroze içerisinde bir girdap oluşturarak numunenin ve hızlandırıcının tam olarak yanmasını sağlar. Bunun yanında, taşıyıcı gaz görevi yaparak CS analizör içerisinde oluşan yanma gazlarını sürükler.

Yanma hızlandırıcısının buradaki görevi krozeyi çevreleyen indüksiyon bobininin oluşturduğu elektromanyetik alandan etkilenerek yanarken, kroze içerisindeki ısı enerjisini daha fazla arttırmaktır. Böylece, 2000°C üzeri sıcaklıklarda, saf oksijen gazı (O2) akışı altında inorganik numunenin tamamen yanması sağlanır [15, 16, 58].

Kömür, yağ, sabun gibi organik malzemeler rezistanslı fırın bulunan CS analizörlerinde (<1000°C) ve hızlandırıcı kullanmadan analiz edilir; analiz süresi biraz daha uzundur (1-3 dakika). Refrakterler gibi yüksek sıcaklıklarda yanabilen malzemeler ise elektrik ark fırını (elektrotlu/darbeli [impulsive] fırın) bulunan analizörlerde, grafit kroze içerisinde yakılabilir (>3000°C).

Yanma sırasında, numunedeki karbon ve kükürt bileşenleri oksitlenerek CO, CO2 ve SO2 gazlarına dönüşür. Bu gazların yanında, ortaya çıkan ince toz şeklindeki metal oksit külleri ve su buharı (H2O) gibi yanma ürünleri sırasıyla, toz/kül filtresi ve nem filtresi (magnezyum perklorat, Mg[ClO4]2) ile giderilir. Aksi halde, O2 gazı akışı altında, SO2 gazı ve su buharı (H2O) reaksiyona girerek sülfürik asit oluşturabilir (SO2 + H2O + 1/2O2 → H2SO4). NDIR (dağılmayan kızılötesi [non-dispersive infrared]) ve NDUV (dağılmayan morötesi [non-dispersive ultraviolet]) gaz detektörleri sülfürik asidi tespit edemezler. Bu durumda CS analizöründeki SO2 gazı miktarı azalacağından, numunedeki kükürt içeriği hatalı olarak düşük seviyede tespit edilir [14, 23]. Ayrıca, sülfürik asit CS analizöründe korozyona sebep olabilir, analizörün kullanım ömrünü kısaltabilir. Asidik ve halojenli numunelerin korozif etkilerine karşı CS analizörlerindeki gaz geçiş hatları ve detektör tüpleri altın kaplamadır [14].

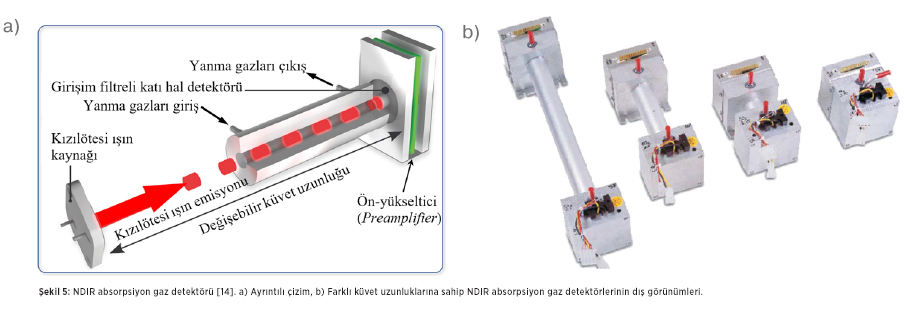

Yanma gazları öncelikle seçici ve hassas NDIR detektör tüpünden (Şekil 5.a ve b.) geçirilerek SO2 gazının miktarına göre elektrik sinyalleri üretilir. Yüksek performanslı morötesi ışın yayan diyotların (UV-LED) geliştirilmesiyle birlikte, SO2 gazı analizlerinde NDIR detektörlerin yerine yüksek performanslı NDUV detektörler kullanılmaya başlanmıştır. UV absorpsiyonu IR absorpsiyonundan çok daha verimli olduğundan, iz/eser miktardaki SO2 gazı analizinin bile yapılması mümkündür (en yüksek hassasiyette, sinyal/gürültü oranı 10 kat daha yüksek). Buna ek olarak, NDUV detektörler ile SO2 analizi su moleküllerinin girişimlerinden veya ısıl dalgalanmalardan etkilenmez.

SO2 gazı analizinin ardından yanma gazları katalitik oksidasyon fırınında oksitlenerek (catalytic conversion) SO2 ve CO gazları sırasıyla SO3 ve CO2 gazlarına dönüştürülür (SO2 + 1/2O2 → SO3; CO + 1/2O2 → CO2). Bu dönüşümlerde katalizör olarak bakır oksit [15], platin veya platinize silika kullanılır. SO3 gazı pamuk filtreden geçirilerek atılır.

SO2 gazı analizinin ardından yanma gazları katalitik oksidasyon fırınında oksitlenerek (catalytic conversion) SO2 ve CO gazları sırasıyla SO3 ve CO2 gazlarına dönüştürülür (SO2 + 1/2O2 → SO3; CO + 1/2O2 → CO2). Bu dönüşümlerde katalizör olarak bakır oksit [15], platin veya platinize silika kullanılır. SO3 gazı pamuk filtreden geçirilerek atılır.

Yanma sırasında az miktarda CO gazı oluşur, ancak NDIR gaz detektörleri CO gazını tespit edemez, sadece CO2 gazını tespit edebilir. CO gazının CO2 gazına dönüştürmesi ve SO3 gazının atılmasının ardından, kalan CO2 gazı NDIR detektör tüpünden geçirilerek bu gazın miktarına göre elektrik sinyalleri üretilir.

SO2 ve CO2 gazlarının analizinde detektörlerin ürettiği elektrik sinyalleri CS analizörünün bilgisayarında sayısal değerlere çevrilerek gazların miktarları tespit edilir [58]. Şekil 4.’deki grafiklerde görülen Şiddet-Zaman eğrisinin altında kalan alan SO2 ve CO2 gazlarının miktarını verir. Bu gazların stokiyometrilerine göre numunedeki toplam karbon ve kükürt oranları hesaplanır. Örneğin, 0,5 g numune için Elementrac®CS-i analizörünün ölçüm aralıkları, çift-detektörlü analizörlerde 4 ppm - %14 C, 4 ppm - %0,84 S; dört-detektörlü analizörlerde 1 ppm - %7 C, 1 ppm - %4,6 S.

3.2. Uygulama Prosedürü

Bir malzemenin CS analizi genellikle beş aşamadan oluşan oldukça basit ve pratik bir işlemdir:

1) Numune hazırlama:

Optimum hassasiyet için, analizden önce numune öğütülerek toz haline getirilmeli veya kırpılarak granül/pelet şekline getirilmelidir. Büyük metalik parçaların CS analizinde, bunların eğelenmesi veya mekanik olarak işlenmesi sırasında çıkan ince talaş ve tozlar da kullanılabilir. Yüzeylerindeki yağ ve diğer kirlilikleri gidermek amacıyla toz/talaş/granül/pelet numuneler analizden önce aseton ile yıkanır ve 110°C sıcaklıkta en az 1 saat kurutulur.

Bununla birlikte, dökme demir ve pik demire ait numunelerdeki karbon (grafit) miktarının yıkama sırasında düşmemesi için bu numuneler aseton veya diğer organik çözücülerle yıkanmamalıdır. Bu konuda daha ayrıntılı bilgi edinmek istenirse, pik demir, dökme demir ve çeliklerin kimyasal bileşiminin tayini için numune alma ve hazırlama metotlarını kapsayan “TS EN ISO 14284, 1999: Çelik ve demir- Kimyasal bileşimin tayini için numune alma ve hazırlama” ve “ASTM E1806-18: Standard Practice for Sampling Steel and Iron for Determination of Chemical Composition” standartlarına bakılabilir.

2) Kroze temizliği

Hassas bir CS analizi (<%0,1 C) için öncelikle seramik (porselen) krozelerin temizlenmesi gerekir. Krozeler ≥1250°C sıcaklıkta en az 15 dakika veya ≥1000°C sıcaklıkta en az 2 saat boyunca ön-ısıtma işlemine tabi tutulur. Kirlenmeyi önlemek için, krozeler temiz maşa ile taşınmalı ve bir desikatörde muhafaza edilmelidir.

3) Boş değer analizi:

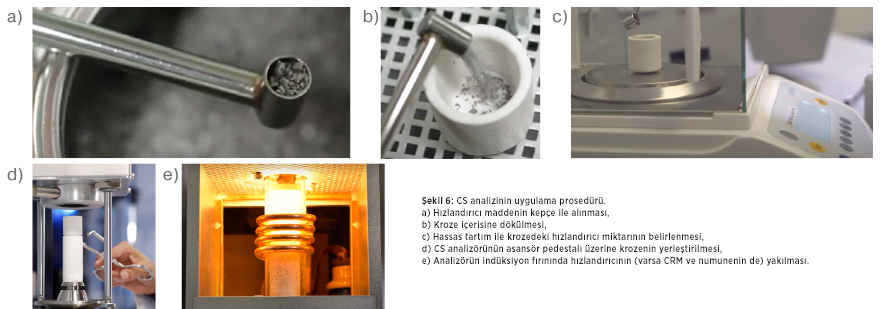

Numunelerin CS analizi öncesinde, boş değerin belirlenmesi gerekir. Bunun için içerisinde belli miktarda hızlandırıcı (~2 g W/Sn) bulunan kroze CS analizörüne konur. CS analizörünün indüksiyon fırınında ve oksijen gazı akışı altında yakılarak en az 3 kez boş değer analizi yapılır ve elde edilen boş değer sonuçları kaydedilir [23, 24, 68]. Şekil 6.a.-e.’de, CS analizinin uygulama aşamaları görülmektedir.

Özellikle eser/iz miktardaki karbon ve kükürt analizlerinde, yanma odasının temiz olması gerekir. Toz/kül kirleticiler, yanma işlemi tamamlanmış olsa bile serbest kalan yanma ürünü gazlarını tutabilir. Bu nedenle, kirlenmiş bir yanma odası, bir sonraki analizin sonuçlarını olumsuz etkileyebilir [58]. Modern CS analizörlerinde, otomatik temizleme sistemleri geliştirilmiştir. Yanma sırasında, sıçramalardan korunmak için indüksiyon fırını içerisinde, krozeyi çevreleyen kuvars bir tüp bulunur (Şekil 7.).

4) Kalibrasyon:

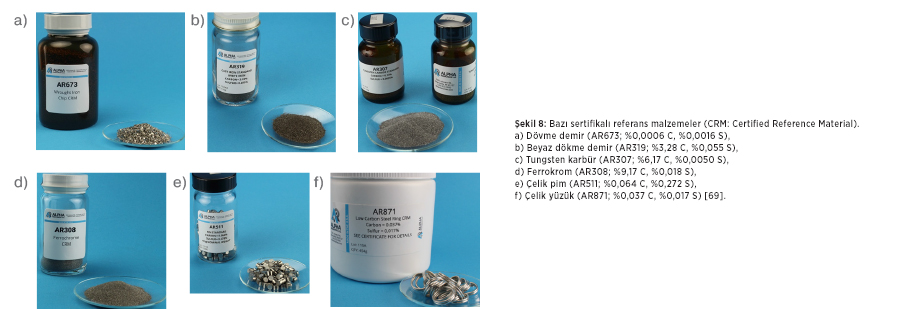

CS analizörünün kalibrasyonunda, karbon ve kükürt içerikleri bilinen sertifikalı referans malzemeler (Certified Reference Material, CRM) kullanılır. Analiz edilecek malzemeye uygun bir CRM seçilir ve analizörün bilgisayar yazılımında seçilen CRM tanımlanır. Şekil 8.a.-f.’de bazı CRM’ler görülmektedir.

Kroze içerisine uygun miktarda CRM konur ve bu CRM miktarı tartılarak analizörün bilgisayarına kaydedilir. Ardından kroze içerisine belli bir miktarda hızlandırıcı da ilave edilir ve tartılarak CS analizörüne yerleştirilir. Kroze içerisindeki malzeme CS analizörünün indüksiyon fırınında oksijen gazı akışı altında yakılarak CS analizi uygulanır. Her bir CRM için en az 3 kez kalibrasyon analizi yapılmalıdır. Elde edilen CRM sonuçlarından boş değer sonuçları düşülerek seçilen CRM için kalibrasyon işlemi tamamlanır.

Kroze içerisine uygun miktarda CRM konur ve bu CRM miktarı tartılarak analizörün bilgisayarına kaydedilir. Ardından kroze içerisine belli bir miktarda hızlandırıcı da ilave edilir ve tartılarak CS analizörüne yerleştirilir. Kroze içerisindeki malzeme CS analizörünün indüksiyon fırınında oksijen gazı akışı altında yakılarak CS analizi uygulanır. Her bir CRM için en az 3 kez kalibrasyon analizi yapılmalıdır. Elde edilen CRM sonuçlarından boş değer sonuçları düşülerek seçilen CRM için kalibrasyon işlemi tamamlanır.

Cevher analizi için ~0,2 g numune, hızlandırıcı olarak bir kepçe (~1,5 g) tungsten/kalay ve bir kepçe (~0,7 g) saf demir tozu/talaşı kullanılması önerilir. Yüksek miktarlarda kükürt içeren numunelerin CS analizinde hızlandırıcı olarak bir kepçe (~ 0,8 g) Cu ve bir kepçe (~ 0,7 g) saf demir tozu/talaşı kullanılabilir. Saf demir tozu/talaşı asla tek başına kullanılmaz; aksi halde, çok fazla sıçramaya neden olur.

Çeliklerin analizinde, ~0,5 g numune ve ~2 g W/Sn hızlandırıcı kullanılır.

Dökme demirin CS analizi için 0,2 ila 0,3 g numune, hızlandırıcı olarak bir kepçe (~1,5 g) tungsten ve bir kepçe (~0,7 g) saf demir talaşı kullanılır. 50 ppm’den az kükürt içeren numunelerin hassas CS analizinde hızlandırıcı olarak iki kepçe (~ 3 g) tungsten kullanılır.

Hassas ve güvenilir CS analizleri yapabilmek için, numune ve hızlandırıcı ±0,1 mg tolerans ile tartılmalı ve her bir analizde numune/hızlandırıcı oranı sabit kalmalıdır. Analiz süresi numune miktarına ve içeriğine bağlı olarak yaklaşık 30 saniye civarındadır.

5) Numunenin CS analizi:

Kroze içerisine uygun miktarda toz/talaş/granül numune konur ve hassas olarak tartılır (tartım hassasiyeti: ±0,1 mg). Krozedeki numunenin miktarı analizörün bilgisayarına kaydedilir. Kroze içerisine belli bir miktarda hızlandırıcı da ilave edilir (tartım hassasiyeti: ±0,1 mg) ve CS analizörünün indüksiyon fırınında ve oksijen gazı akışı altında yakılarak CS analizi uygulanır. Güvenilir bir CS analizi için en az 3 kez ölçüm yapılmalıdır.

4. Sonuçlar

Karbon ve kükürt başta demir-çelik alaşımları olmak üzere birçok endüstriyel malzemenin fiziksel, kimyasal ve mekanik özelliklerini etkileyen önemli alaşım elementleridir. Bu malzemelerin karbon ve kükürt içerikleri CS analizi (yanma-kızılötesi absorpsiyon yöntemi) ile yüksek hassasiyette (birkaç ppm seviyesinden %100’e kadar), bir dakikadan kısa sürede, güvenilir (tüm numune kitle olarak analiz edilir), pratik (uzmanlık gerektirmez) ve ekonomik olarak analiz edilebilmektedir.

Bu çalışmada, öncelikle karbon ve sülfür içeriklerinin başta çelikler olmak üzere çeşitli endüstriyel malzemeler üzerindeki olumlu/olumsuz etkilerine kısaca değinildi ve giderek rutinleşen bu tahribatlı analiz yönteminin kullanım alanları, çalışma prensibi ve uygulama prosedürü açıklandı.

5. Referanslar

1) “Carbon”, https://en.wikipedia.org/wiki/Carbon, Erişim tarihi: 08.02.2021.

2) “Sulfur”, https://en.wikipedia.org/wiki/Sulfur, Erişim tarihi: 08.02.2021.

3) H.H.-Açma, A.E.-Meriçboylu, S. Küçükbayrak, “Combustion Reactivity of Different Rank Coals”, Energy Conversion & Management, 2002, 43, 459-465.

4) C.-L. Chou, “Sulfur in Coals: A Review of Geochemistry and Origins”, International Journal of Coal Geology, 2012, 100, 1-13.

5) S. Terashima, “The Rapid Determination of Total Carbon and Sulfur in Geological Materials by Combustion and Infrared Absorption Photometry”, Analytica Chimica Acta, 1978, 101, 1, 25-31.

6) M.D. LeVier, “Analytical Testing”, SME Mineral Processing and Extractive Metallurgy Handbook, Cilt 1 & 2, Editör: R.C. Dunne, ABD, 2019, sf. 19-42.

7) P. Liu, W. Tang, B.-B. Zhang, Z.-Y. Li, “Application of High Frequency Induction Combustion-Infrared Absorption Spectrometry to the Determination of Carbon or Sulfur in Inorganic Non-Metal Samples”, Physical Testing and Chemical Analysis-B: Chemical Analysis, 2016, 4B, 487-496.

8) A. Salaville, J. Barraqué, “Measurement of Carbon and Sulfur in Cement”, Horiba Group, Application Note 24, https://static.horiba.com/fileadmin/Horiba/Application/Materials/Nonmetallic_Minerals/Measurement_of_Carbon_and_Sulfur_in_Cement.pdf, Erişim tarihi: 08.02.2021.

9) H. Haybat, Ü. Akın, N. Bayhan, N. Yamaç, “E-Camı Üretiminde Sönmemiş Kireç Kullanımı”, 22. Cam Problemleri Sempozyumu, İş Sanat Kültür Merkezi, Levent/İstanbul, 16.11.2007, sf. 39-46.

10) B. Arslan, M. Oran, G. Demirok, A. Ötken, A. İyiel, B. Demirel, “Cam Üretiminde Ergime ve Afinasyon Mekanizmalarını Belirleyen Parametrelerin İncelenmesinde Yeni Bir Yaklaşım”, 30. Şişecam Cam Sempozyumu, İTÜ, Maslak/İstanbul, 20.11.2015, sf. 41-52.

11) H. Yavaşlar, K. Bulut, A. Zaharov, “Cam Şişe Üzerine Organik Boya Kaplaması-Çevre Dostu ve Maliyet Düşürücü Uygulamaları”, 31. Şişecam Cam Sempozyumu, Tuzla Teknoloji ve Operasyon Merkezi, İstanbul, 21.10.2016, sf. 100-111.

12) M.R. Bayati, P. Wei, “Research Progress of Detection Method of Sulfur in Iron-Base Alloys”, Advanced Materials Research, 2014, 989-994, 2768-2773.

13) M. Hemmerlin, L. Paulard, G. Schotter, ““Determination of Ultra-low Carbon and Nitrogen Contents in Steel: Combustion versus Electrical Spark Source Optical Emission Spectrometry for Steelmaking Process Control”, J. Anal. At. Spectrom., 2003, 18, 282-286.

14) ELTRA GmbH, “Determination of Sulfur and Carbon in Steel Plants and Foundries”, AZoM, 30.06.2018, https://www.azom.com/article.aspx?ArticleID=16229, Erişim tarihi: 08.02.2021.

15) T.R. Dulski, “Other Measurement Techniques”, A Manual for the Chemical Analysis of Metals, ASTM International, ABD, 1996, sf. 177-185.

16) M.R. Bayati, P. Wei, “Study on Carbon and Sulfur Detection by Using Infrared Absorption Method”, Advanced Materials Research, 2014, 989-994, 146-150.

17) M.R. Bayati, P. Wei, “Detecting Ultra-low Carbon and Sulfur Contents in Steel by Using Infrared Absorption Method”, Advanced Materials Research, 2014, 989-994, 2764-2767.

18) J. Wei, W. Cao, Y. Zhang, “Determination of the Content of Ultra-low Sulphur in PM Superalloy FGH96 by Infrared Carbon-Sulfur Detector”, Advanced Materials Research, 2013, 634-638, 1821-1825.

19) P.R. Zalupski, F. Liu, “Measurement of Ultra-low Sulfur in IN718 by Using Infrared Absorption Method”, Advanced Materials Research, 2014, 989-994, 115-120.

20) ELTRA GmbH, “Combustion Analysis Versus Spectrometric Methods”, AZoM, 14.02.2019, https://www.azom.com/article.aspx?ArticleID=17628, Erişim tarihi: 08.02.2021.

21) ELTRA GmbH, “The Benefits of Combustion Analysis Over Spectrometric Methods for C/S and O/N/H Measurements”, AZoM, 10.03.2020, https://www.azom.com/article.aspx?ArticleID=19075, Erişim tarihi: 08.02.2021.

22) M. McMahon, “Progression of Analytical Technology for Trace Constituents in Metal-Bearing Systems”, A. Javier-Son, ed., New Analytical Techniques for Trace Constituents of Metallic and Metal-Bearing Ores, ASTM International, ABD, 1981, sf. 21-28.

23) J. Wei, H. Sun, S. Yang, “The Cycle Measurement of Sulfur Blank Value with the CS-444 Infrared Ray Carbon Sulfur Analyzer”, Advanced Materials Research, 2012, 399-401, 2173-2176.

24) K.-H. Tang, H. He, “Applied Technology with Methods for Measuring Sulfur Blank Values by Using Infrared Absorption Method”, Advanced Materials Research, 2014, 977, 141-145.

25) T. Wei, “Key Points of Quality Control in Measurement Process of Carbon and Sulfur Analysis”, Fujian Analysis & Testing, 2018, 5, 54-57.

26) J. Wei, J. Zhen, S. Yang, “Detection of the Content of Ultra-low Sulphur in Stainless Steel with Ultra-high Strength”, Advanced Materials Research, 2012, 550-553, 2862-2867.

27) K. Takada, T. Ashino, Y. Morimoto, H. Yasuhara, M. Kurosaki, K. Abiko, “Determination of Trace Amounts of Sulfur in High-Purity Iron by Infrared Absorption after Combustion: Removal of Sulfur Blank”, Materials Transactions, JIM, 2000, 41, 1, 53-56.

28) K. Takada, T. Ashino, T. Itagaki, Y. Morimoto, K. Wagatsuma, K. Abiko, “Determination of Trace Element Quantities in Ultra High-Purity Iron by Spectrochemical Analysis after Chemical Separation”, Materials Transactions, 2002, 43, 2, 105-110.

29) L. Shuai, “Determination of Sulfur in Iron Ore by LECO - High Frequency Infrared Carbon Sulfur Analyzer”, Shandong Chemical Industry, 2019, 24, 58-59.

30) X. Lv, Z. Sun, D Wang, H. Xu, W. Chen, “Simultaneous Determination of Carbon and Sulfur in Chromium Ores by High Frequency Combustion-Infrared Absorption Spectrometry”, Chinese Journal of Inorganic Analytical Chemistry, 2018, 3, 19-22.

31) C. Zühlke, I.G. Molnar, P. Paplewski, “Test methods for Additive Manufacturing (AM) - New analytical possibilities for characterization and monitoring from powder to final product”, Werkstoffwoche in Dresden 2017, Beitrags-Nr. 04-6, https://www.msitech.net/pdf/G8-Galileo-ONH-Poster.pdf, Erişim tarihi: 08.02.2021.

32) T. Ashino, K. Takada, Y. Morimoto, K. Abiko, “Determination of Trace Amounts of Sulfur in High-Purity Iron by Infrared Absorption after Combustion: Selection and Pre-Treatment of Reaction Accelerators, Physica Status Solidi-A, 2002, 189, 1, 123-132.

33) N. Wang, X. Tong, C. Gao, “Determination of Ultra-low Carbon and Sulfur Contents in Steel by High Frequency

Combustion-infrared Absorption Method”, Chinese Journal of Inorganic Analytical Chemistry, 2014, 4, 39-41.

34) Y. Liu, X. Hao, C. Duan, L. Wu “Determination of Carbon Content in Low Alloy Steel by High Frequency Combustion Infrared Absorption Method”, Chemical Analysis and Meterage, 2014, 5, 46-47.

35) P. Liu, W. Tang, B.-B. Zhang, Z.-Y. Li, “Application of High Frequency Induction Combustion-Infrared Absorption Spectroscopy for Analysis of Carbon or Sulfur in Metal Materials”, Physical Testing and Chemical Analysis-B: Chemical Analysis, 2016, 1B, 109-118.

36) H. Xiao, A. Zhuang, “Determinations of High Carbon and Low Sulfur Contained in Cast Iron by High-Frequency Combustion Infrared Absorption Method”, Journal of Guangdong Non-Ferrous Metals, 2001, 2, 158-160.

37) B. Wang, X. Han, G.C. Barber, Y. Pan, “Wear Behavior of Austempered and Quenched and Tempered Gray Cast Irons under Similar Hardness”, Metals, 2019, 9, 1329, 13 sayfa.

38) A.-C. Zhuang, “Determination of Sulfur in Tin-Zinc-Lead Bronze by High Frequency Combustion Infrared Absorption Method”, Metallurgical Analysis, 2017, 4, 33-37.

39) C. Chen, H. Sun, “Evaluation of the Uncertainty for Determination of Sulfur Content in Copper Alloy by High Frequency Combustion Infrared Absorption Method”, Shandong Chemical Industry, 2019, 7, 103-104.

40) Y.F. Zhang, X.-G. Jiang, F. Han, “Determination of Sulfur in High Sulfur Copper Magnetite by High Frequency Combustion Infrared Absorption Method”, Metallurgical Analysis, 2015, 6, 44-48.

41) S. Shen, “Determination of Carbon and Sulfur in Pure Silver and Silver Alloy by High Frequency Combustion-infrared Absorption Spectrometry”, Precious Metals, 2015, 2, 66-69.

42) Q.-H. Huang, Z.Q. Xu, W.W. Yang, “Determination of Sulfur in Barite and Pyrite by High Frequency Infrared Carbon-Sulfur Spectrometer”, Rock and Mineral Analysis, 2017, 2, 130-135.

43) H. Xiao, “Determination of High Sulfur in Lead-Zinc Mine with Infrared Absorption Method”, Journal of Guangdong Non-Ferrous Metals, 2005, 1, 70-72.

44) P. Liu, “By Using High Frequency Infrared Carbon Sulfur Tester was Developed for the Determination of Carbonate in Gypsum Products”, China Building Materials Science & Technology, 2015, 1, 21-22.

45) H. Zhong, F.-J. Liu, M.-Y. Nie, C.-Y. Tan, “Determination of Sulfur in Limestone and Dolomite by High Frequency Furnace Combustion Infrared Absorption Method”, Metallurgical Analysis, 2017, 9, 33-38.

46) H. Zhao, Y. Bai, “High Frequency Heating-infrared Absorption Method for Determination of Sulfur Content in Limestone Samples”, Analytical Instrumentation, 2018, 3, 101-104.

47) K. Fangcheng, “Determination of the Different Content of Sulfur in Geological Samples by High Frequency IR Carbon-sulfur Analyzer”, Geology of Fujian, 2013, 3, 249-254.

48) Z. Xu, J. Xu, Z. Zhu, “Application of High Frequency Infrared Carbon and Sulfur Analyzer in Geological Samples Sulfur Content Determination”, Jiangxi Energy, 2014, 2, 58-59, 82.

49) L. Xuanhui, T. Yulei, C. Zhansheng “Determination of Carbon and Sulfur in Geological Samples by High Frequency Combustion-infrared Absorption Method”, Gold, 2015, 12, 84-86.

50) F.-Q. Zhou, S. Liu, T.-L. Luo, “Determination of Sulfur Content in Mineral Products by High Frequency Combustion Infrared Absorption Method”, Metallurgical Analysis, 2016, 11, 46-52.

51) O. Çorumluoğlu, E. Guadagnino, “Determination of Total Sulphur in Glass by Infrared Detection of Sulphur Dioxide (SO2) Using a Combustion Equipment”, Glass Technology, 2004, 45, 5, 204-211.

52) E.M. Ripley, C. Li, C.H. Moore, E.R. Elswick, J.B. Maynard, R.L. Paul, P. Sylvester, J.H. Seo, N. Shimizu, “Analytical Methods for Sulfur Determination in Glasses, Rocks, Minerals and Fluid Inclusions”, Reviews in Mineralogy and Geochemistry, 2011, 73, 1, 9-39.

53) F.N.H. Schrama, E.M. Beunder, B.V. den Berg, Y. Yang, R. Boom, “Sulphur Removal in Ionmaking and Oxygen Steelmaking”, Ironmaking & Steelmaking, 2017, 44, 5, 333-343.

54) B.L. Bramfitt, A.O. Benscoter, “Chapter 1: Introduction to Steels and Cast Irons”, Metallographer’s Guide - Practices and Procedures for Irons and Steels, ASM International, ABD, 2002, sf. 1-22.

55) J.R. Davis, “Carbon and Alloy Steels”, Alloying: Understanding the Basics, ASM International, ABD, 2001, sf. 121-254.

56) “Steels - Plain Carbon Steels”, AZoM, 08.05.2001, https://www.azom.com/article.aspx?ArticleID=400, Erişim tarihi: 08.02.2021.

57) J. A. Rinebolt, W. J., Jr Harris, “Effect of Alloying Elements on Notch Toughness of Pearlitic Steels”, Transaction Am. Soc. Metals, 1951, Cilt 43, ABD, sf. 1175-1214.

58) P. Paplewski, “Analytical Solutions for Powder Metallurgy and Additive Manufacturing Processes: Determination of Ar, O, N, H and C, S by Gas Fusion Analysis and Combustion Methods”, Bruker, FIRST Newsletter, Temmuz 2017, 42, https://www.msitech.net/pdf/G8-Galileo-ONH-Articles.pdf, Erişim tarihi: 08.02.2021.

59) “Properties of Steel, Effect of Chemical Elements on the Mechanical Properties of Steel”, http://www.tubecon.co.za/en/technical-info/tubecon-wiki/effect-of-chemical-elements-on-the-mechanical-properties-of-steel.html, Erişim tarihi: 08.02.2021.

60) “21 Chemical Elements and Effects on Steel Mechanical Properties”, http://www.astmsteel.com/steel-knowledge/chemical-elements-and-effects-mechanical-properties/, 07.10.2015, Erişim tarihi: 08.02.2021.

61) D.K. Biswas, M. Venkatraman, C.S. Narendranath, U.K. Chatterjee, “Influence of Sulfide Inclusion on Ductility and Fracture Behavior of Resulfurized HY-80 Steel”, Metallurgical Transactions, 1992, 23A, 1479-1492.

62) D. Kopeliovich, “Desulfurization of Steel; Sulfur in Steel”, SubsTech, Subtances & Technologies, 31.05.2012, http://www.substech.com/dokuwiki/doku.php?id=desulfurization_of_steel, Erişim tarihi: 08.02.2021.

63) S. Suzuki, S. Tanii, K. Abiko, H. Kimura, “Site Competition between Sulfur and Carbon at Grain Boundaries and Their Effects on the Grain Boundary Cohesion in Iron”, Metallurgical Transactions, 1987, 18A, 1109-1115.

64) M. Bazdar, H.R. Abbasi, A.H. Yaghtin, J. Rassizadehghani, “Effect of Sulfur on Graphite Aspect Ratio and Tensile Properties in COMPRESSEDed Graphite Irons”, Journal of Materials Processing Technology, 2009, 209, 1701-1705.

65) M.E. Finn, “Machining of Carbon and Alloy Steels”, Machining, Cilt 16, ASM Handbook, ABD, 1989, sf. 666-680.

66) J. Maciejewski, “The Effects of Sulfide Inclusions on Mechanical Properties and Failures of Steel Components”, J. Fail. Anal. & Preven., 2015, 15, 169-178.

67) W. von Knorr, H. Vöge, “Zerspanbarkeit”, Werkstoffkunde Stahl, Cilt 1: Grundlagen, Springer-Verlag, Berlin Heidelberg, 1984, sf. 616-629.

68) Elementar Analysensysteme GmbH “Determination of Sulfur and Carbon in Steels”, AZoM, 02.11.2017, https://www.azom.com/article.aspx?ArticleID=14716, Erişim tarihi: 08.02.2021.

69) Reference Materials, Carbon and Sulfur In Inorganic, Alpha Resources LLC, ABD, https://www.alpharesources.com/product_details.php?p=carbon-and-sulfur-in-wrought-iron-crm-c=0.0006-s=0.0016&code=AR673&s=2378&cat=1&m=1, Erişim tarihi: 08.02.2021.