*Optimization of the Mold Cooling Time in a Hot Stamping Process of 22Mnb5 Steel

Prof. Dr. Nihat Akkuş / Marmara Üniversitesi

Özgür Yurtgan, Serkan Alan, Alkan Özcan, Arzu Altınpınar / CPS Pressform San. Tic. A. Ş.

ÖZET

Bu çalışma; otomobile ait yapısal parçalardan biri olan B-sütunu parçasının imalatının sıcak şekillendirme işlemiyle üretimi için bir seri parametre denemesini içermektedir. B-sütunu parçasının üretimi için, azot gazı geçen soğutma boruları içeren bir kalıp tasarımı ve imalatı gerçekleştirilmiştir. 22MnB5 sacı östenitleme işlemi için fırın içerisinde 1050 °C dereceye ısıtılmış ve 10 dakika boyunca bu sıcaklıkta sabit tutulmuştur. Ardından, endüstriyel bir robot aracılığıyla kalıp içerisine aktarılarak, sıcak şekillendirme ve kalıpta soğutma işlemleri uygulanmıştır. Deneyler esnasında; fırının ısıtma sıcaklığı, parçanın fırından kalıba aktarım süresi, uygulanan baskı kuvveti sabit tutularak, kalıp içerisinde soğutma süreleri değiştirilmiş ve üretimler gerçekleştirilmiştir. 22MnB5 sacının 1050 °C sıcaklıkta şekillendirilmesi ile elde edilen B-sütunu parçasının istenen mekanik özelliklerde imalatı için kullanılması gereken ideal soğutma süresi belirlenmiştir. Uygun deneysel parametrelerle üretilen parçaların geometrileri 3 boyutlu koordinat ölçüm makinesi (CMM) kullanılarak doğrulanmıştır. Son olarak; elde edilen numunelere; çekme testi ve mikro sertlik testleri yapılmış, optik mikroskop ile mikro yapısal incelemeleri gerçekleştirilmiştir.

Anahtar kelimeler: B- Sütunu, Çelik, Otomobil, Sıcak Şekillendirme.

ABSTRACT

In this work; It includes a series of parameter experiments for the production of the B-pillar part, one of the structural parts of the automobile, by the hot forming process. For the production of the B-pillar part, a mold design and fabrication was carried out with nitrogen gas-passing cooling pipes. For the austenitization process, 22MnB5 sheet was heated to 1050 °C in the oven and kept constant at this temperature for 10 minutes. Then, by transferring it into the mold by an industrial robot, hot forming and cooling processes in the mold were applied. During the experiments; The heating temperature of the furnace, the transfer time of the part from the furnace to the mold, the applied pressure force were kept constant, the cooling times in the mold were changed and the productions were carried out. The ideal cooling time for the manufacture of the B-pillar part with desired mechannical properties was obtained by forming the 22MnB5 sheet at 1050 °C. The geometries of the parts produced with appropriate experimental parameters were verified using a 3D coordinate measuring machine (CMM). Finally; tensile test and microhardness tests were performed on the produced samples, and microstructural examinations were carried out with an optical microscope.

Keywords: B- Pillar, Steel, Automobile, Hot Forming.

1. Giriş

Son yıllarda; karbon salınımının kontrolüne yönelik yeni düzenlemelerin getirilmesiyle birlikte araçlarda ağırlık azaltma talepleri giderek artmıştır. Bu durum, otomobillerde hem hafif malzemelerin ve hem de yüksek mukavemetli çeliklerin kullanılmasını gerektirmiştir [1]. Gelişmiş şekillendirme yöntemlerinden biri olan sıcak şekillendirme yöntemi; otomotiv sektöründe oluşan bu ihtiyacı karşılayacak önemli tekniklerden biridir [2]. Bu işlem ile daha hafif, daha yüksek mukavemetli, daha yüksek geometrik karmaşıklığa sahip ve minimum geri esneme etkilerine sahip parçalar çok daha kısa sürede üretilebilmektedir. Sıcak şekillendirme teknolojisi ile üretilen bu parçalar yüksek performans göstermektedir [1]. A-B-C sütunlar, ön-arka tamponlar, tavan parçaları, araç gövde yan destek parçaları bu grubun içerisindedir [3]. Tüm bu parçalar arasında B sütunu parçası; otomobil şasesinde yolcu güvenliği için kritik rol oynayan son derece mukavim olması ve darbe emici özelliklere sahip olması gereken önemli bir bileşendir [4,5]. Bunlara ek olarak yeni nesil araçlarda beklenen düşük ağırlık beklentisine de yanıt verebilmesi beklemektedir. Bu aşamada malzeme; işlenirken uygulanacak yöntemler ile hem düşük ağırlıklı hem de yüksek mukavemetli üretilebilmektedir. Sıcak şekillendirme, işleminin özü kısaca şu şekilde özetlenebilir: malzeme, östenitik mikro yapı sağlamak için yüksek bir sıcaklığa kadar ısıtılır ve ardından şekillendirme kalıbında hızla soğutulur. Belirli bir soğuma hızında, dayanım parametrelerinin önemli ölçüde artmasına yol açan martensitik faz dönüşümü meydana gelir [6]. Martenzit faz; sert ve yüksek mukavemetli bir fazdır ve karbon çeliklerinde, demirin östenit formunun o kadar yüksek bir hızda soğutulması ile oluşur ki, karbon atomları difüzyon için yeterli zamanı bulamaz ve ferrit içinde hapis olarak bu fazı oluşturur. Sac metalin östenit sıcaklığının üzerinde şekil verme işlemi tamamlandığında, martenzit yapının tamamen oluşması için, sac metalin, hızlıca soğutulması gerekir. Martenzitik yapı oluştuğunda, malzeme hacminde meydana gelen artış gerilme dağılımını etkileyeceğinden, malzemenin akma gerilmesi artmaktadır. Böylece malzeme, çok dayanıklı bir yapıya kavuşmaktadır. Soğutma işleminde en önemli ölçüt ise parçanın martenzit bitiş sıcaklığının altına en kısa sürede soğutulmasıdır [7]. Sıcak şekillendirmede en yaygın olarak kullanılan malzeme, Boron çeliği 22MnB5’tir. Bu yüksek mukavemetli çelikler, mükemmel çarpma direnci özelliklerinin yanı sıra kütle azaltma ve dolayısıyla yakıt tüketimini ve zararlı CO2 salınımını azaltma açısından da önemli malzemelerdir. [6]. Günümüzde hem doğrudan hem de dolaylı sıcak şekillendirme işlemeleri yaygın olarak kullanılan yöntemlerdir [8]. Doğrudan sıcak şekillendirme işleminde; oda sıcaklığında ferritik– perlitik mikroyapıya sahip olan sac metal malzeme; 950°C’ de fırın içerisinde yeterli süre tutularak östenit fazına geçirilir. Daha sonra soğutmalı kalıp içerisine aktarılır ve saca form verilir [9]. İşlem sonunda mikroyapı tamamen martenzitik yapıya sahip olacaktır [8]. Dolaylı sıcak şekillendirme işleminde ise; sac metal malzemeye soğuk şekillendirme işlemi uygulanır. Akabinde sac metal malzeme fırında ihtiyaç olan sıcaklığa kadar ısıtılır ve soğutma yapılacak kalıp içerisine transfer edilir [8]. Yapılan araştırmalarda; sıcak şekillendirme yöntemi sayesinde 22MnB5 çeliğinin çekme dayanımının neredeyse 1500 MPa değerine kadar çıkabildiği görülmüştür. Bu nedenle sıcak şekillendirme işlemi için son derece uygun bir metaldir [10]. Sunduğumuz bu deneysel çalışmada; 22MnB5 çeliği, özel olarak tasarlanmış soğutma boruları içeren kalıpta 5,10,12 ve 15 saniye boyunca azot gazı ile soğutularak sıcak şekillendirilecektir. Literatürde sıcak şekillendirme teknolojisi hakkında birçok çalışma mevcuttur, ancak bor çeliğinin sıcak şekillendirilmesi ve özel olarak tasarlanmış kalıp içinde 5, 10, 12 ve 15 saniyelik soğutma sürelerinin malzemenin mekanik özellikleri üzerindeki etkisi hakkında az çalışma bulunmaktadır. Yapılan bu çalışma firmamız içinde yeni bir çalışma konusu olmakta ve bu alanda “know how” oluşturmak amaçlanmaktadır.

2. Deneysel Çalışmalar

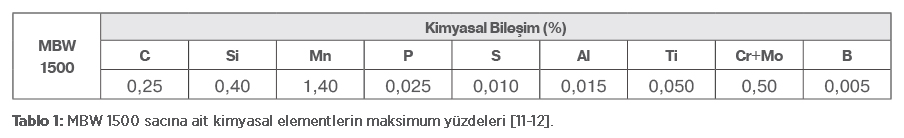

Sunulan bu deneysel çalışmada; kimyasal bileşimi 22MnB5 ve kalınlığı 1,5 mm olan MBW 1500 sacı kullanılmıştır. Kullanılan saca ait olan kimyasal elementlerin maksimum miktarları yüzdesel olarak Tablo 1’ de verilmiştir.

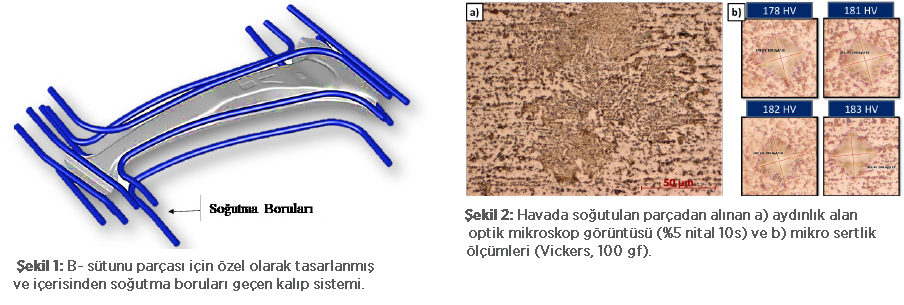

Ferrit+ Perlit mikro yapıya sahip MBW 1500 sacının; çekme dayanımı 500MPa, sertliği ise 170-200 HV aralığındadır [12]. Sunulan çalışma iki basamakta gerçekleştirilmiştir. Çalışmanın ilk basamağında; fırın- kalıp arası aktarım süresini belirlemek ve uygun deney koşullarında standartlaştırmak için ön deneyler yapılmıştır. Bu amaç ile sacların östenitleme sıcaklığına ısıtılması işlemi; “Thermcore” marka rezistanslı ısıl işlem fırını kullanılarak gerçekleştirilmiştir. İstenilen sıcaklığa ulaşan saclar robot bir kol yardımıyla şekillendirme kalıbına aktarılmış ve fırın– kalıp arası aktarım süresi 7 saniye olarak belirlenmiştir. Bu süre yapılan tüm deneylerde sabit tutulacak ve standartlaştırılacaktır. Akabinde; B-sütunu parçasının üretiminde kullanılacak olan MBW 1500 sacı; fırın içerisinde 40 dakika sürede 1050 C’ye ısıtılarak, hava ortamında soğumaya (17 °C/dak) bırakılmış ve bir deneme çalışması yapılmıştır. Bu deneme sonucunda elde edilen numuneler çekme testi, kesit bölgesinden sertlik ölçümleri ve ışık mikroskobu ile mikro yapı incelemeleri yapılmak üzere hazır edilmiştir. Böylece; malzemenin hava ortamında soğutulduğunda sahip olduğu mekanik ve mikro yapısal özellikler belirlenecek ve kalıp içinde hızlı soğutma işlemi ile karşılaştırılacaktır. Çalışmanın ikinci adımında ise; B-sütunu parçasının üretimini gerçekleştirmek üzere nihai çalışma yapılmıştır. Şekillendirme işlemi “Müller” marka 600 ton kapasiteli pres ile 250 Ton baskı kuvveti uygulanarak gerçekleştirilmiştir. Bunun için Şekil 1’ de gösterilen ve özel olarak tasarlanarak üretilmiş bir şekillendirme kalıbı kullanılmıştır.

Şekil 1’ de görüldüğü gibi; kalıp içerisinde istenilen soğutma hızlarına ulaşabilmek için gerekli olan soğutma boruları bulunmaktadır. Bu borulardan geçirilen azot gazı yardımıyla soğutma işlemi gerçekleştirilmektedir. Gaz debisi ve işlem parametreleri kalibre edilerek, soğuma hızlarının her deney için sabit tutulması hedeflenmiştir. Fırın içerisinden robot kol yardımıyla alınarak sıcak şekillendirme kalıbına yerleştirilen parçalara kalıpta form verilmiş ve kalıp içerisinde bulunan soğutma boruları aracılığıyla eş zamanlı soğutulmuştur. Hedeflenen mekanik özelliklere ulaşmak için gerekli çevrim sürelerinin tespit edilmesi amacıyla bir seri deney gerçekleştirilmiştir. Bu deneylerde; B-sütunu ürününün sıcak şekillendirmesi sürecinde kalıp içerisinde hedeflenen mikro yapısal dönüşümün gerçekleşmesi ve bunun sonucu olarak hedeflenen mekanik değerlerin elde edilebilmesi için geçmesi gereken minimum sürenin hesaplanması amaçlanmıştır. Öncelikle; şekillendirme kalıbına konulacak sacın açınım geometrileri hesaplanmış ve sac bu formda lazer kesim yöntemi ile kesilmiştir. Şekillendirme ve kalıpta soğutma deneyleri esnasında ise; 4 adet sac parça farklı soğutma sürelerinde, 250 Ton baskı kuvveti uygulanarak sıcak şekillendirilmiş ve soğutma sürelerinin malzemenin mekanik özelliklerine etkisi incelenmiştir. Bu amaçla parçalar; A, B, C ve D harfleri ile kodlanmış ve sırasıyla; 5, 10, 12 ve 15 saniye boyunca kalıpta soğutma işlemine tabi tutularak deney numuneleri üretilmiştir. Şekillendirme sonrası geometrik ölçümler koordinat ölçme sistemi (3D- Coordinate Measurement Machines (3D- CMM)) ölçüm cihazında yapılmıştır. CMM ölçüm sonuçlarına göre hedeflenen geometriye ulaşıldığı belirlenmiştir. Deneyler sonucunda elde edilen parçaların düz bölümlerinden 110 x 12,5 x 1,5 mm ölçülerinde parçalar kesilerek çekme testlerinde kullanılmak üzere analiz numuneleri hazır edilmiştir. Çekme testleri için “Instron 5569A” model çekme test cihazı kullanılmıştır. Parçaların optik mikroskop ile mikroyapı analizlerini gerçekleştirmek üzere; parçaların düz bölümlerinden 10 x 10 mm ölçülerinde saclar kesilerek hadde yönüne dik yönde kesit numuneleri hazırlanmış ve bakalit kalıplara alınmıştır. Bakalit kalıp içindeki numuneler metalografik olarak hazırlanmıştır. %5’lik nital çözeltisi ile 10 saniye dağlama yapıldıktan sonra “Zeiss Imager M1m” marka optik mikroskop kullanılarak aydınlık alan kontrastında mikro yapısal görüntülemeler gerçekleştirilmiştir. Aynı numunelerden “Anton Paar MHT-10” marka mikro sertlik test cihazı kullanılarak 100 gf yük altında sertlik ölçümleri alınmış ve sonuçları tartışılmıştır.

3. Bulgular ve İrdeleme

Fırından çıkarılan numune, herhangi bir faz dönüşümüne izin vermemek için hava ortamında yavaş bir şekilde soğumaya bırakılmıştır. Şekil 2’ de hava ortamında soğumaya bırakılmış numuneye ait optik mikroskop ve sertlik ölçümlerinin görüntüsü verilmiştir.

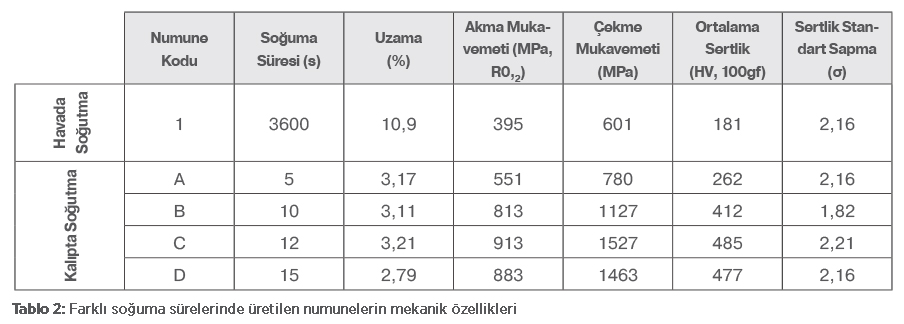

Şekil 2 (a)’ da görülen aydınlık alan optik mikroskop görüntüleri incelendiğinde; hava ortamında soğumaya bırakılmış olan numunenin mikro yapısının ferrit + perlit fazından oluştuğu görülmektedir. Ayrıca; Şekil 2 (b)’de numunenin dört farklı noktasından alınan sertlik ölçümlerinin “ortalaması” 181 HV’ dir. Bu durum beklenen mikro yapısal bulguları doğrular niteliktedir [12]. Sıcak şekillendirme ve kalıpta soğutma işlemi sonrası, çekme testleri gerçekleştirilmiştir. Her bir numune için birer adet çekme testi yapılmıştır. Ayrıca sıcak şekillendirme ve farklı soğutma sürelerinin malzemenin sertlik değerlerine etkisi incelenmiştir. Sertlik ölçümleri her malzeme için dört farklı noktadan yapılıp ortalama sertlik değerleri ve standart sapmaları tabloda verilmiştir. Farklı sürelerde kalıpta soğutulan numunelere ait çekme testi ve sertlik testi sonuçları Tablo 2’ de verilmiştir.

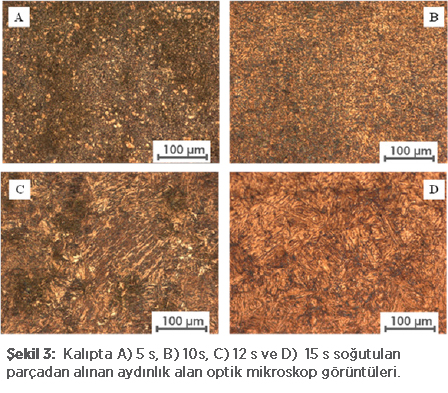

Tablo 2’ de yer alan sertlik değerleri incelendiğinde; fırında 1050 °C sıcaklıkta 10 dakika östenitlenen çelik sac malzeme, kalıp içinde şekillendirilmiş ve en iyi sertlik değeri; 12 saniye boyunca kalıpta yapılan soğutma işlemi sonunda 485 HV olarak tespit edilmiştir. Artışa neden olan temel faktör, ısıtma ile östenitleşmiş sac malzemede, kalıp içinde ani soğuma etkisi ile meydana gelen martensitik dönüşümdür. Yapılan literatür çalışmaları incelendiğinde ani soğutma işlemi ile malzemenin sertlik değerlerinde artış meydana geldiği görülmektedir. Örneğin; Kurumahmut 2009 yılında, Al-Si kaplamalı 22MnB5 çeliğinin sıcak şekillendirilmesi üzerine gerçekleştirdiği çalışmada, fırında 950°C sıcaklıkta 3 dakika östenitleme ve 50 °C/s soğuma hızı ile sertleştirme işlemini gerçekleştirmiş ve yaklaşık 500 HV sertlik değerine ulaşıldığı görülmüştür [7]. Bardelcik ve arkadaşları 2010 yılında yaptıkları çalışmada, soğutma hızının bor çeliklerinin sertliği üzerindeki etkisini incelemiştir. Malzemeler 25 °C/s ve 45 °C/s ile havada, 250 °C/s ile yağda ve 2250 °C/s ile suda soğumaya bırakılmıştır. Soğuma işlemi sonrasındaki ortalama sertlik değerleri sırasıyla 420 HV, 472 HV, 480 HV ve 516 HV olarak elde edilmiştir [13]. Tablo 2’de yer alan, kalıpta soğutulmuş numunelerin çekme mukavemeti değerleri incelendiğinde; soğuma süreleri arttıkça bir seviyeye kadar çekme mukavemetlerinin arttığı, sonrasında sabit kaldığı görülmektedir. Bu durum soğuma işleminin 12 saniye sonunda tamamlandığını göstermektedir. Östenit sıcaklığına ısıtılan malzemenin kalıp içinde hızlı bir şekilde soğutulması ve martensitik dönüşümün gerçekleşmesi çekme mukavemeti artırmıştır. Literatürde çeliğinin sıcak şekillendirme işlemi ile ilgili çok çeşitli çalışmaların yapıldığı görülmektedir. Örneğin; Akbaş 2011 yılında yaptığı çalışmada, 22MnB5 çeliğinin sıcak şekillendirme deneylerinde farklı sıcaklık değerlerinde suda ve havada soğutma gerçekleştirmiştir. Sıcaklığın değişmesiyle mukavemetin değiştiğini belirlemiştir. Bu kapsamda ideal mukavemet değerlerinin suda soğutmada; 1506 MPa, havada soğutmada; 735 MPa olarak tespit etmiştir [14]. Güler 2013 yılında yaptığı çalışmada su soğutmalı kalıplar kullanarak çeliğinin sıcak şekillendirme prosesini incelemiştir. Sıcak şekillendirme sonrası çekme testleri, sertlik ölçümleri ve mikroyapı analizleri gerçekleştirilmiştir. Sonuçlar, östenitik mikro yapının sıcak şekillendirme ile birlikte büyük ölçüde martenzit dönüştüğünü göstermiştir. Çekme mukavemeti ve sertlik değerleri sırasıyla 1485 MPa ve 492 HV değerlerine yükseldiğini gözlemlemiştir [15]. Kalıpta farklı sürelerde soğutulmuş numunelerin mikro yapısı incelenmiş ve Şekil 3’ de sunulmuştur.

Şekil 3’ de verilen numunelerin ışık mikroskobu görüntüleri incelendiğinde; başlangıçta ferritik ve perlitik mikro yapıda olan sac malzemenin östenitleme sıcaklığına getirilmesi ve ardından 5 ve 10 saniyelik soğutma işlemleri sonrası gözlemlenen içyapıları, bu soğutma sürelerinin martenzitik mikroyapı oluşturmak için yeterli olmadığı göstermektedir. Şekil 3 (C) ve (D) incelendiğinde ise; östenitlenmiş sac malzemenin özellikle 12 ve 15 saniye süresince kalıpta soğutma işlemi ile martensitik yapıya dönüştüğü görülmektedir. Güler ve arkadaşları 2012 yılında, bor alaşımlı çeliklerin mikroyapı ve mekanik özelliklerini incelemek için bir çalışma gerçekleştirmiştir. 700 °C ile 950 °C aralığında ısıl işlem uygulamış; suda ve havada soğutma tekniği uygulanmıştır. Çalışma sonunda, sıcaklığın artmasıyla; martenzit oranının, sertliğin ve çekme mukavemetinin arttığı gözlemlemiştir [16]. 2012 yılında George ve arkadaşları; çelik B-sütun parçası ile ilgili çalışma gerçekleştirmiştir. 4s ve 10s‟lik iki farklı soğutma süresi uygulamış ve daha kısa soğutma sürelerinin yumuşak mikro yapılara neden olduğu gözlenmiştir [17]. Gerçekleştirilen bu deneysel çalışmada; malzemelerin çekme mukavemeti ve sertlik değerlerindeki artışın, incelenen bu literatür çalışmaları ile kıyaslandığında hedeflenen bulguları doğrular nitelikte olduğu belirlenmiştir.

4. Sonuçlar

Gerçekleştirilen bu çalışmada, sıcak şekillendirme işleminde farklı soğutma sürelerinin malzemenin çekme mukavemetine etkisi incelenmiştir. Sıcak şekillendirme işleminde, hızlı bir şekilde soğuması sağlanan numunelerin martensitik içyapıda olması beklenmektedir. Mikroyapı incelemesi sonucu, hava ortamında soğumaya bırakılan malzemenin içyapısının ferritik perlitik yapıda olduğu görülmüştür. Sıcak şekillendirme ve kalıp içinde yeterli soğutma işlemi ile malzemenin mukavemetinin ve sertlik değerinin arttığı gözlemlenmiştir. Uygun mekanik özellikler açısından optimum soğutma süresinin 12 s olduğu gözlemlenmiştir. Bu sürenin sonunda çekme mukavemeti 1527 MPa, sertlik değeri ise 485 HV değerine ulaşmıştır. Özetle; yapılan deneysel çalışmalarda mikro yapısal dönüşümlerin ve mekanik özelliklerin; bulgular ve irdelemeler kısmında verilen literatür araştırmaları ile uyumlu olduğu belirlenmiştir.

TEŞEKKÜRLER

Bu deneysel çalışma TÜBİTAK-TEYDEB tarafından desteklenmiştir (Proje numarası: 1180172).

KAYNAKLAR

[1] Hongtu, S., “Application of Hot Forming High Strength Steel Parts on Car Body in Side Impact”, Chınese Journal Of Mechanıcal Engıneerıng, 23, 2010.

[2] Eşiyo, F., “Türk Otomotiv Endüstrisinde Sıcak Şekillendirilebilirlik Kalıp Tasarımı Yeteneğinin Geliştirilmesi”, Yüksek Lisans Tez, 2015.

[3] Rudramuni S., “Study of Bio-Mechanical Injury Criteria and Side Impact Analysis of A-B-C Pillar”, 5: 693-698, 2016.

[4] Baskara, T., “Analysis and Simulation of B-Pillar for a Vehicle”, Journal of Current Research on Engineering, Science and Technology, 7 (1), 1-18, 2011.

[5] Ikpe, A. E., “Design optimization of a B-pillar for crashworthiness of vehicle side impact”, Journal of Mechanical Engineering and Sciences, 2: 2693-2710,2017.

[6] Tisza, M.i, “Hot Forming of Boron Alloyed Manganese Steels”, Materials Science Forum, 885:25-30, 2017.

[7] Kurumahmut, O., “ 22MnB5 Çelik Sacların Elektrikli Isıtma İle Sıcak Şekillendirilmesinin Deneysel Analizleri”, Yüksek Lisans Tezi, 2009.

[8] Min, J., “ Indirect Hot Stamping of Boron Steel 22MnB5 for an upper B-pillar” Advanced Materials Research Vols. 314-316: 703-708, 2011.

[9] Liu, H., “Numerical and Experimental Investigation into Hot Forming of Ultra High Strength Steel Sheet”, Journal of Materials Engineering and Performance, 20: 1-10, 2011.

[10] Venturato, G., “Effects of phase transformation in hot stamping of 22MnB5 high strength steel”, Procedia Engineering, 183: 316 – 321, 2017.

[11] https://www.steeldata.info/std/demo/data/6237.html, Ziyaret Tarihi: 07.09.2022.

[12] Özcan, U., “ 22MnB5 Çelik Sacların Elektrikli Isıtma İle Preste Sertleştirme İşleminin Metalürjik Analizi Ve Mekanik Davranışlara Etkisi”, Yüksek Lisans Tezi, 2009.

[13] Bardelcik, A., “Effect of cooling rate on the high strain rate properties of boron steel”, International Journal of Impact Engineering, 37:694–702, 2010.

[14] Akbaş, F., “22MnB5 Metallerin Sıcak Şekillendirme Parametrelerinin İncelenmesi”, Yüksek Lisans Tezi, 2011.

[15] Güler, H., 2013. “Investigation of Usibor 1500 Formability in a Hot Forming Operation”, Material Science (Medziagotyra), 19: 144-146, 2013.

[16] Güler, H., “Influence of Heat Treatment Parameters on the Microstructure and Mechanical Properties of Boron-Alloyed Steels”, Materials Testing, 9: 619-624, 2012.

[17] George, R., “Hot forming of boron steels using heated and cooled tooling for tailored properties”, Journal of Materials Processing Technology, 212(11): 2386-2399, 2012.