Yazar: S. Sivertsen, R. Oliver, K. Anantha, G. Maistro, Uddeholms AB, Sweden

Yazar: S. Sivertsen, R. Oliver, K. Anantha, G. Maistro, Uddeholms AB, Sweden

Çeviri: Met. Müh. İmge Akar, Uddeholm Türkiye

*Key properties of die material needed for structural Aluminum-High Pressure Die Casting (HPDC)

ÖZET

Otomotivde yeni trendler yakıt tasarrufu sağlamak amacıyla daha hafif ve mekanik özelliklerinin de daha iyi olduğu yekpare alüminyum parçaların üretilmesine doğru yönelmiştir. Yüksek basınçlı dökümle bu parçaların üretimini sağlamak için aynı şekilde kalıp çeliklerinin de boyutunun büyümesi ve yüksek mekanik özelliklere sahip olması gerekmektedir. Bu makale, Uddeholm üretimi Dievar ve birinci sınıf AISI H13 sıcak iş takım çelikleri üzerinde ısıl yorulma araştırmalarını konu almıştır. Sonuçlar, Dievar’ın daha iyi ısıl yorulma direnci olduğunu göstermiştir. Ayrıca, Dievar’ın büyük ölçüdeki bloklarından (1550 mm x 550 mm) darbe dayanımı gibi uyun mekanik özelliklere ulaşmak için ısıl işlem denemeleri yapılmış ve sonuçları detaylı olarak tartışılmıştır.

Anahtar kelimeler: Otomotiv, yüksek basınçlı döküm, Dievar, Orvar Supreme, ısıl yorulma direnci, ısıl işlem, homojenizasyon

ABSTRACT

ABSTRACT

Initial experiments have showed that Uddeholm Dievar has suitable properties for thermal fatigue resistance in comparison with an AISI H13 premium grade such as Uddeholm Orvar Supreme. Manufacturing of Uddeholm Dievar for bigger dimension has shown successful results due to manufacturing processes and optimizations that provides through homogenous properties. Heat treatment experiment showed that no grain growth occurred with aspect of holding time for a austenitization temperature of 1000-1010 °C. The isothermal holding temperature during interrupted quenching can significantly affect the microstructure and the mechanical properties of Uddeholm Dievar. Uddeholm Dievar samples underwent isothermal holding at 425 °C for 30 minutes during interrupted quenching, as by NADCA specifications. The material properties achieved in with the interrupted quench are compatible with what is achieved during conventional hardening treatment. Therefore it should be considered possible to be used in Uddeholm Dievar large dies when there is risk for distortions and cracking. However, strict control should be made on the lower limit for isothermal holding temperature, as isothermal holding for 30 minutes at 350 °C proved to cause significant bainite formation. The subsequent tempering induced the formation of a coarse lath-martensitic microstructure. The consequences on toughness were deleterious. While it is relatively easy to control the temperature of the surface even in in big dies, it is important

Keywords: Automotive, high pressure die casting, Dievar, Orvar Supreme, thermal fatique resistance, heat treatment, homogenous

Giriş

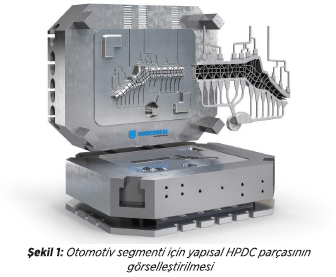

Otomotivde daha az yakıt tüketimi ve çevreye daha az zarar vermek amacıyla hafif komponentlere talep artmıştır. Yüksek basınçlı dökümle üretilecek olan bu alüminyum komponentler ayrıca yüksek mekanik yüke de maruz kaldıkları için parçalar yekpare olarak üretilecek olup çok daha büyük ölçülerde kalıp çeliğine ihtiyaç doğurmuştur. Aynı zamanda bu büyük tasarımlar daha karmaşık şekillerde olacağı için kalıp çeliğinin ömür beklentisini de karşılaması istenecektir [1] [2] [3]. Şekil 1’de Yekpare Al-HPDC ile üretilen araç gövdesi komponent tipine bir örnek mevcuttur.

Kalıp ömürlerinin, geleneksel alüminyum parçaların imalatına kıyasla büyük, yekpare ve kompleks tasarımlar için normale kıyasla düşeceği ön görülmüştür. Bunun birkaç sebebi olabilir fakat en büyük hasar mekanizması ısıl yorulma veya ısıl çatlaklar olacaktır. Bu öngörü ile, büyük yekpare kalıpların ömrünü uzatmak amacıyla üç kriter belirlenmiştir. Birincisi, yüksek ısıl yorulma direnci sağlayabilecek kimyasal bileşimdir. Bir diğeri, kalıbın her bir yüzeyinde aynı özelliklerin sağlanabilmesi amacıyla homojenitenin yüksek olmasıdır. Sonuncu önemli kriter ise, bu büyük kalıpların optimum özelliklere ulaşabilmesi için iyi bir ısıl işlem prosesi gerçekleştirmektir.

İlk Deney

Yukarı bahsedilen 3 kriterden birincisi olan kimyasal bileşimin etkisini görmek amacıyla, farklı kimyasallara sahip 2 takım çeliğinin ısıl yorulma dirençleri kıyaslanmalıdır. Bunun için, Uddeholms AB’den seçilen yüksek basınçlı döküm için en yaygın kullanılan iki sıcak iş takım çeliği seçilmiştir.

Malzemeler

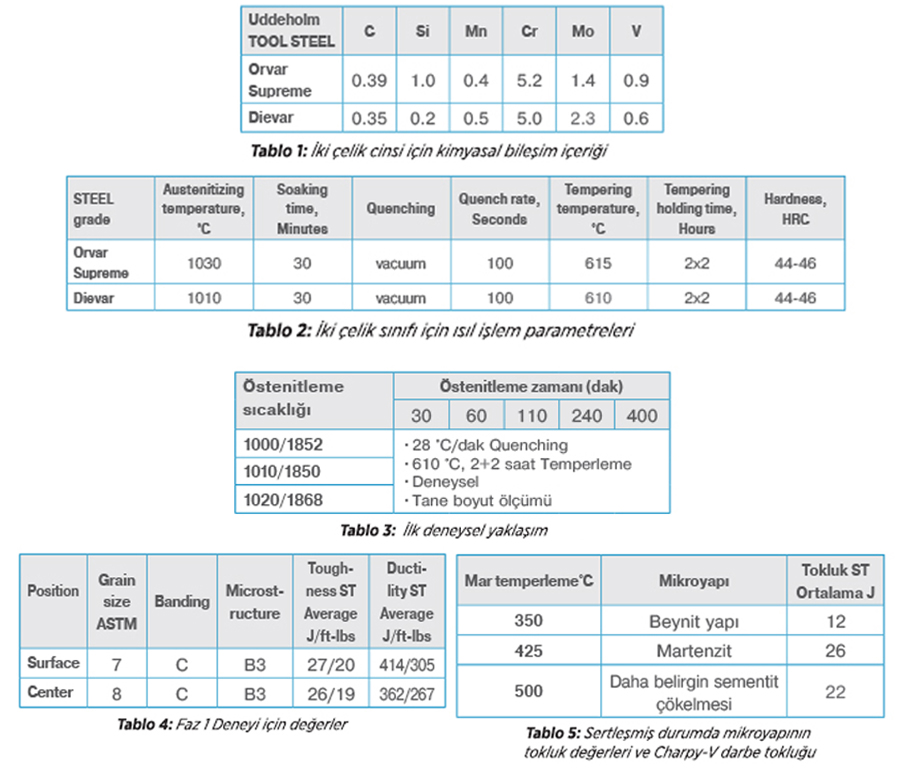

Numuneler, birinci sınıf bir AISI H13 olan (Uddeholm Orvar Supreme) ve Uddeholm Dievar bloğundan alınmıştır (Tablo 1). Her iki malzeme de homojen özellikler sağlamak için elektro cüruf altı ergitme işlemiyle üretilen %5 krom martensitik kalitelerdir [3] [4].

Boydan boya delikli silindirik numuneler iki çelik sınıfından da alınmıştır (Şekil 2). Isıl işlem prosesleri, 44-46 HRC de olacak şekilde NADCA kriterlerine göre yapılmıştır (Tablo 2).

Isıl Yorulma Yöntemi

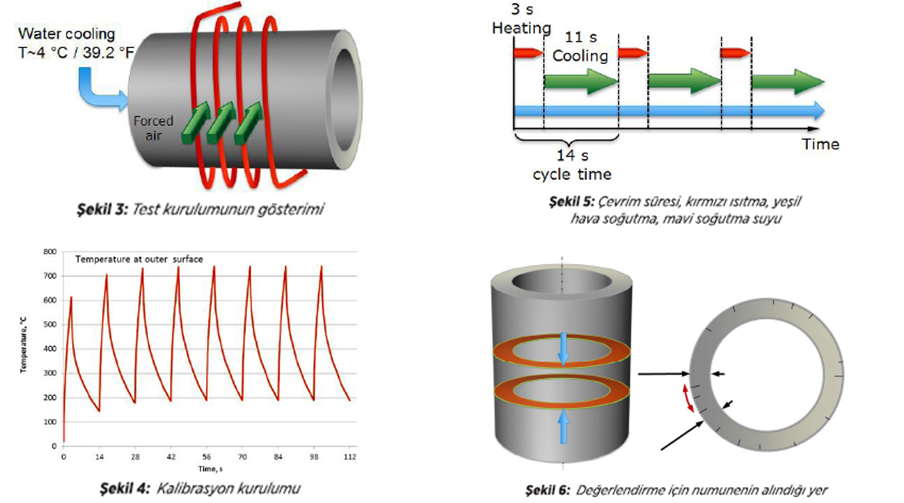

Isıl yorulma testi, numunenin bir su tankına bağlı iki tutucu arasına sabitlendiği bir test düzeneğinde gerçekleştirildi. Su, soğutma kanalı görevi gören numune deliğinden sabit hızla akarken, bakır bir bobin, numunenin ortasından dış çapına 60 mm kadar sarıldı, bobin bir HF jeneratörüne bağlandı ve sonuçta 35kW’lık bir endüksiyon ısısı elde edildi. Bakır bobinin arkasında ve numunenin dış çapı etrafında, bir kompresöre bağlı bir nozul yerleştirildi. Bu nozul, soğutma hızını arttırmak için numunenin dış yüzeyine basınçlı hava uygulamak için konuldu.

Testte, ısıtma ve soğutma, kalibrasyon yapıldıktan sonra süreye bağlı olarak izlenildi. Kalibrasyon için dış yüzey üzerinde bir uçtan numune uzunluğunun 50 mm’ sine gelecek şekilde S tipi bir termokupl konuldu. Bu termokupl bilgisayar programına bağlı, yüzündeki sıcaklık değişimlerini gösteriyordu. Elde edilen sıcaklık ve zaman verilerine dayanarak, istenen parametreler ayarlanabildi. Bu da, 10 kez ön ısıtma sonrası kararlı duruma ulaşıldığında ve malzemenin kalibrasyonu tamamlandığında yapılır (Şekil 4).

Testte, ısıtma ve soğutma, kalibrasyon yapıldıktan sonra süreye bağlı olarak izlenildi. Kalibrasyon için dış yüzey üzerinde bir uçtan numune uzunluğunun 50 mm’ sine gelecek şekilde S tipi bir termokupl konuldu. Bu termokupl bilgisayar programına bağlı, yüzündeki sıcaklık değişimlerini gösteriyordu. Elde edilen sıcaklık ve zaman verilerine dayanarak, istenen parametreler ayarlanabildi. Bu da, 10 kez ön ısıtma sonrası kararlı duruma ulaşıldığında ve malzemenin kalibrasyonu tamamlandığında yapılır (Şekil 4).

Testler, 680 - 80°C arasında gerçekleştirildi. Testlerin sonucu olarak bir döngü yaklaşık 14 saniye sürdü, her iki malzeme arasında döngü zamanındaki küçük fark, malzemelerin ısıl iletkenliğindeki farklılıktan kaynaklandı. Bobin, numuneyi 3 saniye ısıtmaya ayarlandı ve daha sonra 11 saniye boyunca basınçlı hava uygulandı (Şekil 5). Bu döngü boyunca soğutma suyu da sürekli olarak açıktı.

İki malzemenin de değerlendirilmesi 6000, 12000 ve 18000 çevrimden sonra yapıldı. Isıtma bölgesindeki numunenin merkezinden 20 mm uzunluğunda bir halka alındı. Daha sonra sonucu uzama yönünde değerlendirebilmek için halkadan bir örnek alınıp bakalite konuldu ve parlatıldı. Tüm çatlaklar ortalama çatlak derinliği ve maksimum çatlak derinliğini hesaplamak için yüzeyden malzemeye doğru ölçüldü. Isı sebebiyle yüzeyden malzemeye sertlikte herhangi bir değişiklik olup olmadığını ölçmek için sertlik ölçümleri yapıldı.

Isıl Yorulma Sonucu

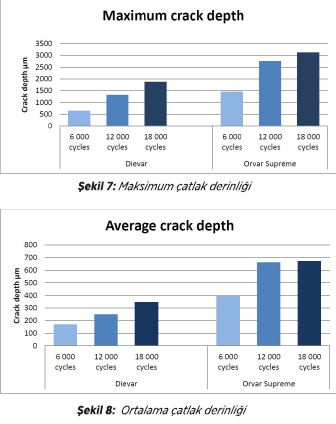

Üç farklı çevrim süresi sonrasında Uddeholm Orvar Supreme’in Uddeholm Dievar’a kıyasla hem maksimum çatlak derinliği hem de ortalama çatlak derinliği daha yüksek olduğu görüldü (Şekil 7) (Şekil 8).

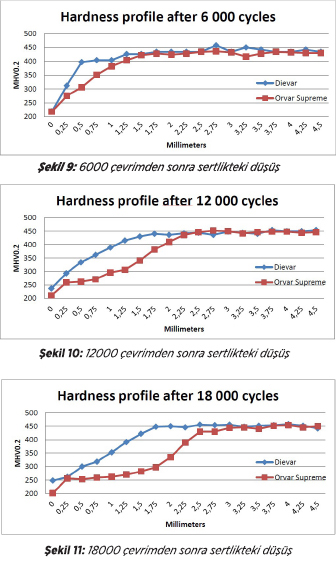

Yüzeyden malzemeye olan sertlik ölçüldüğünde ise, Uddeholm Orvar Supreme’in Uddeholm Dievar’dan daha fazla ve daha derinlere kadar sertliğinde düşüş görüldü. Sertliğin düşmesi çevrim sayısının artışıyla her iki malzeme için de arttı, ancak Uddeholm Orvar Supreme’in düşük ısıl yorulma direncinden dolayı sertliğinde daha fazla düşüş görüldü.

Yüzeyden malzemeye olan sertlik ölçüldüğünde ise, Uddeholm Orvar Supreme’in Uddeholm Dievar’dan daha fazla ve daha derinlere kadar sertliğinde düşüş görüldü. Sertliğin düşmesi çevrim sayısının artışıyla her iki malzeme için de arttı, ancak Uddeholm Orvar Supreme’in düşük ısıl yorulma direncinden dolayı sertliğinde daha fazla düşüş görüldü.

Deney

İlk deneye dayanarak, Uddeholm Dievar’ın üç kriterden birincisi olan ısıl yorulma direncinin uygun olduğu anlaşıldı. Diğer iki kriter de iki fazlı bir deneye bölündü.

Faz 1 Yöntemi

Isıl yorulma testlerinde Uddeholm Dievar’ın en iyi ısıl yorulma direncine sahip olduğunu gördük. Büyük ölçülerdeki kalıp çeliklerinin performansını test edebilmek için yeni deneyler daha büyük kalıp ölçülerinde yapılmalıydı ve bu sebeple, ESR yöntemiyle ve uygun indirgeme oranından sonra dövülmüş 1550 mm X 550 mm boyutunda bir blok üretildi. İnceleme için bloğun merkezinden ve yüzeyinden numuneler alındı (Şekil 12). Mikro segregasyon/bantlama, mikro yapı ve yumuşak tavlanmış durumda tane boyutu incelemek için optik mikroskop altında inceleme yapıldı. Mekanik özellikler, tokluk ve süneklik, sertleştirmeden sonra değerlendirildi.

Faz 2 Yöntemi - Isıl İşlem

Faz 2 deneyleri, büyük kalıpların ısıl işlemine ilişkin iki kritik dala ayrıldı. İlki, tane büyümesi riskini önlemek için uygun östenitleme sıcaklığını araştırmaktı. İkincisi, beynit miktarını azaltmak amacıyla kademeli su verme işlemini araştırmak, çekirdek ve yüzeydeki sıcaklık farkının neden olduğu termal gerilimler nedeniyle çatlama riskini en aza indirmekti. Amaç, vakum altında yapılan ısıl işlemin farklı östenitleme sıcaklıkları, tutma süresi ve soğutma hızıyla yüzeyde ve merkezde gerçek bir kalıpta ne olduğunu anlamaktı.

Östenitleme Sıcaklığı

İlk deney, östenitleme sıcaklığının etkisini araştırdı. Sertleştirme, üç farklı östenitleme sıcaklığı ve 30 dakika ila 400 dakika arasında beş farklı östenit süresi ile gerçekleştirildi (Tablo 3). Bu süreçte, yüksek östenitleme sıcaklığı ve tutma süresiyle sertliği artıran karbürleri çözme olasılığı artacak ve tane büyüme potansiyeli de bir risk oluşturacaktır.

Martemperleme

Martemperleme

Isıl işlem deneylerinde ikinci adım, su verme hızını araştırmaktı. Su verme, malzemeyi östenitten martensit yapıya dönüştürmek için yapılır. Su verme hızının, beynit oluşumunu en aza indirgemek için yüksek hızda gerçekleştirilmesi gerekir, fakat çatlamaya neden olabilecek yüksek bozulmayı önleyecek kadar da yavaş olmalıdır.

Çekirdeğin yüzeye göre yavaş soğumasıyla ortaya çıkan ve sıcaklık farkının yarattığı termal stres sonucunda oluşan beynit miktarını azaltmak için su verme adımları uygulandı Su verme işlemi, dakikada 28°C hızında gerçekleştirildi ve martensit yapı başlamadan ve martemperleme sıcaklığı denemesi başlamadan önce durduruldu.

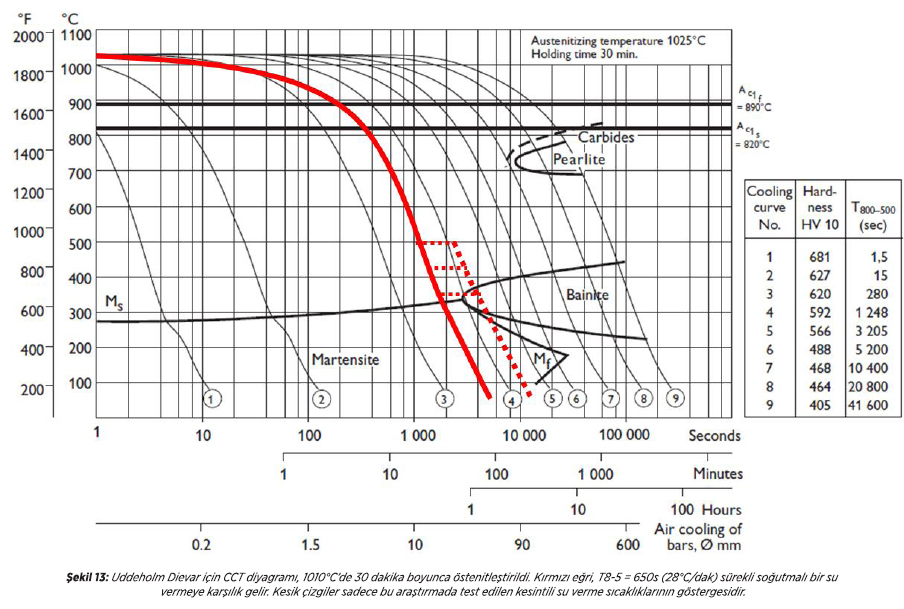

Martemperleme üç farklı kademe sıcaklığı ile gerçekleştirilmiştir: 30 dakika tutma süresi ile 350°C, 425°C ve 500°C (Şekil 13). Beklemenin ardından, 30°C/dak hızla, 50°C’ye kadar soğutuldu. Martemperlemenin etkisini incelemek için mikro yapı incelendi ve tokluk ölçümleri yapıldı.

Sonuç Aşama 1 Malzeme Boyutu

Malzemenin yüzeyinden ve merkezinden alınan numunelere göre yapılan deney fazı 1 için değerler Tablo 4’te gösterilmiştir. Sonuç, yüzey ve merkezdeki mikro yapı ve bantlaşmanın karşılaştırılmasının, ESR ve ısıl işlemdeki başarılı homojenizasyon nedeniyle çok benzer olduğunu göstermektedir. Tane boyutu ölçümü, yüzeye kıyasla bloğun merkezinde daha ince bir tane büyüklüğü olduğunu gösterdi. Bu, dövme işleminin tüm blok boyunca başarılı olduğunu göstermektedir. Yüzeydeki kısmen daha iri tanelerin, ısıl işlem sırasında merkeze kıyasla daha uzun tutma süresi sebebiyle oluştuğu açıklanabilir. Bununla birlikte iri tanelerin; malzemenin yüzeyinde ve merkezinde uygun özelliklerin elde edildiği tokluk ve süneklik değerlerinde malzemenin özelliklerini etkilemediği görülmüştür.

2. Faz Isıl İşlem Sonucu

Östenitleme Sıcaklığı ve Zaman

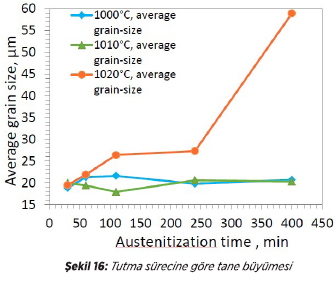

Östenitleme sıcaklığı ve tutma süresi, 1000-1010°C’de herhangi bir tane büyümesinin meydana gelmediği, 1020°C’de ise tane büyümesinin 60 dakika tutma süresinden sonra başladığı görüldü (Şekil 16).

Martemperleme

Martemperleme

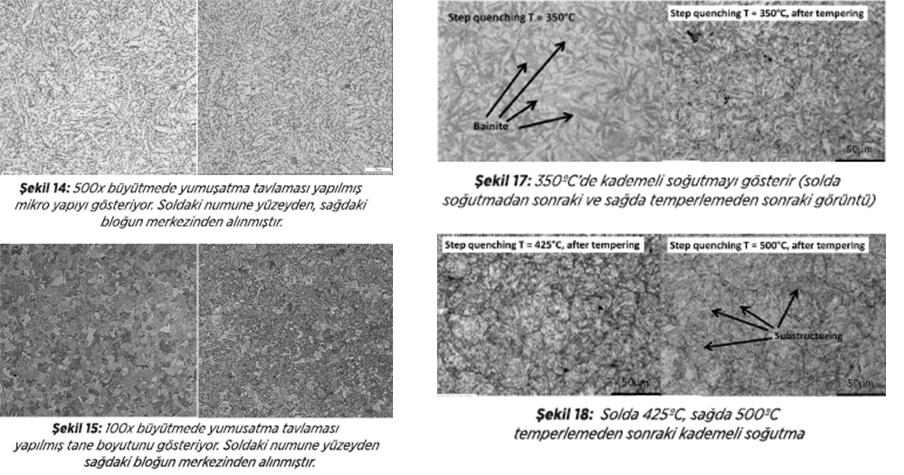

Charpy-V darbe testlerinin tokluk değerleri, mikroyapı sonuçları ile birlikte Tablo 5’te gösterilmiştir. 425ºC’de kademeli su verme yapılan malzemeler en yüksek darbe enerjisini göstermiştir, 26J. 500ºC’ de kademeli su vermede darbe enerjisi düşmüştür, 22J. 350ºC sıcaklıkta kademeli su verme ile numunelerin darbe enerjisi çok daha düşmüştür, 12J. En düşük martemperleme sıcaklığında çıkan düşük darbe dayanımı, beynitik mikroyapının oluştuğu tutma süresi ile açıklanabilir. CCT diyagramında da 350ºC’de beynitik bölgede yer alındığı görülebilir (Şekil 13).

500ºC, 425ºC ve 350ºC kademeli soğutma uygulanan numunelerin mikroyapıları sırasıyla Şekil 17 ve Şekil 18’de gösterilmiştir. Kademeli soğutma sıcaklığından bağımsız olarak tamamında martenzitik yapı gözlemlenmiştir.

Ancak martenzitik kafesler, TS = 350ºC durumunda diğer iki kademeli sıcaklıklara göre daha kaba görülmüştür. Ek olarak beynit oluşumu da açıkça gözlemlendiğinden düşük darbe dayanımının sebebi olarak açıklanabilir. Özetle, düşük tokluğun nedeni mikroyapıdaki beynit ile ilgilidir.

Sonuç

İlk deneyler Uddeholm Dievar'ın Uddeholm Orvar Supreme gibi bir AISI H13 premium sınıfına kıyasla ısıl yorulma direnci için uygun özelliklere sahip olduğunu göstermiştir.

Uddeholm Dievar'ın daha büyük ölçülerde üretimi, homojen özellikler sağlayan üretim süreçleri ve optimizasyonları nedeniyle başarılı sonuçlar göstermiştir.

Isıl işlem deneyi, 1000-1010°C östenitleme sıcaklığında, bekleme süresi açısından hiçbir tane büyümesi meydana gelmediğini göstermiştir.

Kademeli soğutma sırasında izotermal tutma sıcaklığı, Uddeholm Dievar'ın mikro yapısını ve mekanik özelliklerini önemli ölçüde etkilemektedir.

Uddeholm Dievar numuneleri NADCA spesifikasyonlarına uygun olarak, 30 dakika boyunca aralıklı su verilerek 425°C’de izotermal bekleme işlemine maruz bırakıldı. Kademeli su vermeyle ulaşılan malzeme özellikleri, geleneksel sertleştirme işlemiyle ulaşılan özelliklerle uyumludur. Bu sebeple, bozulma ve çatlama riski olan yerlerde, Uddeholm Dievar ın büyük kalıpları kullanılması mümkündür. Bununla birlikte, izotermal bekleme süresi için alt limitte mutlaka sıkı kontrol yapılmalıdır çünkü, 30 dakika 350°C’de izotermal beklemenin beynit oluşumuna sebep olduğu kanıtlanmıştır.

Sonraki temperleme büyük iğne yapılı martensite mikroyapısının oluşmasına sebep olur. Bunun tokluk üzerindeki sonuçları negatiftir. Büyük kalıplarda bile yüzey sıcaklığını kontrol etmek kolayken, kalıpların merkezinde beynit oluşumunu en aza indirmek için martemperlemeden sonra soğutma hızını en üst düzeye çıkarmak oldukça önemlidir.

Referanslar

1. V. Nandakumar, Process and Tool Design of the High Integrity Die Casting of Aluminium and Magneisium Alloys, The Ohio State University, 2014.

2. O. Knoll, ”A Probabilistic Approach in Failure Modelling of Aluminium High Pressure Die-Castings,” Norwegian University of Science and Technology, Trondheim, 2015.

3. M. Hartlieb, Aluminum Alloys for Die Casting. Die Casting Engineer, 2013.

4. Uddeholm Orvar Supreme. [Online] https://www.uddeholm.com/files/PB_orvar_supreme_english.pdf

5. Uddeholm Dievar. [Online] https://www.uddeholm.com/files/dievar-english.pdf